Использование технологии пневматической задувки волоконно-оптического кабеля (ВОК) в защитные полиэтиленовые трубы (ЗПТ) или микротрубки сейчас пользуется большой популярностью во всем мире. Особенно часто это применяется для прокладки сетей типа FTTH и кабельных линий «последней мили». Размещение ВОК по микротрубкам обеспечивает возможность модернизации сетей по мере необходимости их развития с распределением строительных работ во времени. При заметном росте нагрузки или числа активных пользователей расширить ВОЛС будет возможно простой задувкой дополнительного ВОК в пустые трубки. Это позволяет отказаться от повторных раскопок по прокладке труб и затрат, связанных с этим.

Собственно, в мировой практике система «ЗПТ — кабель» уже давно получила развитие, как альтернативный вариант кабельным линиям из бронированного кабеля, прокладываемых непосредственно в грунт. ЗПТ, помимо грунта, можно прокладывать и через водные преграды, и в трубы и блоки кабельной канализации, по мостам и эстакадам, внутри зданий и в тоннелях (например, в тоннелях метрополитена). ЗПТ обеспечивают защиту проложенных в них кабелей связи практически от любых внешних воздействий, включая грызунов. Тем не менее, при строительстве новой ВОЛС по такой технологии продолжительность СМР увеличивается. Увеличиваются и расходы. Фактически строительство ведется в два этапа: прокладка ЗПТ и прокладка в ней ВОК. Зачем же это нужно, зачем приобретать дополнительные материалы и оплачивать связанные с ними работы? Ответ на этот вопрос очень прост — в этом случае можно очень ощутимо сэкономить на стоимости ВОК. К сожалению, именно неочевидность этого ответа является основной причиной, по которой в нашей стране технология ещё не получила такого широкого распространения, как, например, в европейских странах.

Преимущества использования защитных полиэтиленовых труб

- ЗПТ выполняет функцию механической защиты ВОК, благодаря чему может быть применен кабель без брони и, как следствие, более дешевый, что удешевляет стоимость строительства в целом;

- Прокладка ЗПТ проводится с помощью тех же средств, что и прокладка оптического кабеля. При этом повреждения ВОК при проведении земляных работ исключаются, т. к. ВОК вводится в ЗПТ после завершения основной части прокладки;

- Одновременно можно прокладывать несколько ЗПТ, учитывая резервирование и перспективу расширения сети без повторного проведения земляных работ;

- В случае, если ВОК поврежден или перестал удовлетворять потребностям, он может быть извлечен из ЗПТ и заменен другим, при этом можно совместить процессы демонтажа старого кабеля и прокладки нового (соединив их концы с помощью кабельного чулка);

- Применение ЗПТ с твердым антифрикционным внутренним слоем позволяет прокладывать ВОК большой строительной длины (до 5 км в некоторых случаях).

Недостатки у этой технологии тоже есть и следует их тоже учитывать. Вот некоторые из них:

- несколько большие внешние габариты и допустимые радиусы изгиба труб по сравнению с традиционными ВОК;

- необходимость применения специальных технологических приспособлений для прокладки;

- требование чистоты канала и его чувствительность к сдавливающим воздействиям.

ЗПТ прокладываются бестраншейным способом или способом прокладки в отрытую траншею при температуре от –10°С до +50°С и могут эксплуатироваться при температуре окружающей среды от –50°С до +65°С. Вообще прокладка ЗПТ фактически аналогична прокладке кабеля связи и должна выполняться в соответствии с действующими руководящими указаниями и инструкциями, например, «Руководство по строительству линейных сооружений магистральных и внутризоновых оптических линий связи», «Связьстрой», 1993.

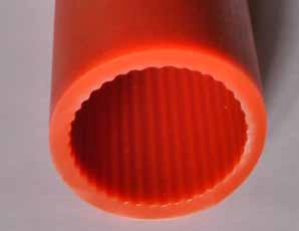

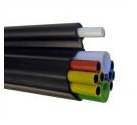

Обычно ЗПТ имеет следующий вид:

Рис. 1. Трубки ЗПТ с твердым антифрикционным слоем.

Наружный диаметр выпускаемых труб бывает от 25 до 63 мм. Для снижения трения ЗПТ имеют внутри твердый антифрикционный слой или жидкую смазку. Существуют варианты конструкций труб с внутренней поверхностью, имеющей продольное рифление (рис. 2).

Рис. 2. Конструкция ЗПТ с продольным рифлением.

Срок службы ЗПТ, проложенных в грунт, должен составлять 50 лет. ЗПТ выпускается намотанной на барабаны или в бухтах длиной от 600 до 4000 м. (см. рис. 3)

Рис. 3. Внешний вид бухты ЗПТ.

Прокладка ЗПТ

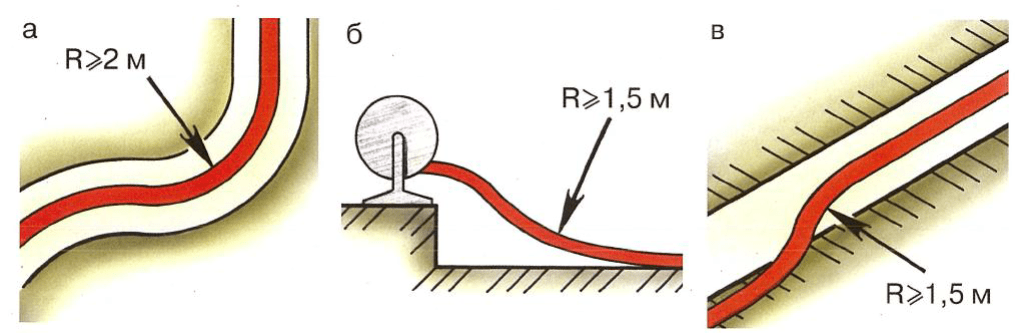

При проектировании необходимо стремиться к максимально возможной прямолинейности трассы. При необходимости изменения направления трассы, радиус изгиба самой трассы должен быть не менее 2 м. При прокладке ЗПТ кабелеукладчиком или в открытую траншею не допустимы резкие перегибы ЗПТ. Рекомендуемый радиус статического перегиба проложенной ЗПТ должен быть не менее 1,5 м. (см. рис. 4)

Как уже было сказано, прокладка ЗПТ может осуществляться при температурах (–10°С…+50°С) и при температуре ниже –20°С при условии применения подогрева трубопровода.

Рис. 4. Допустимые радиусы изгиба ЗПТ на трассе: а) проложенной ЗПТ, б) при перемотке с барабана, в) при укладке в траншею.

Прокладка труб ЗПТ должна осуществляться максимально возможными строительными длинами с минимальным количеством соединений. Места соединений должны планироваться на основании оптимального расчета трассы при проектировании, дополнительные соединения должны выполняться только в случае их практической необходимости и целесообразности (выполнение неучтенных пересечений, устранение случайных повреждений).

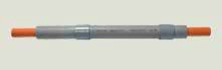

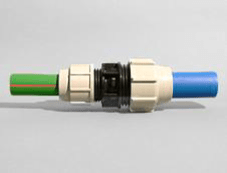

Выбор муфт для соединения строительных длин ЗПТ должен производиться с учетом применяемого способа ввода ВОК в трубопровод. Можно использовать механические или электросварные муфты (рис. 5). Соединение ЗПТ с помощью таких муфт осуществляется в соответствии с инструкцией разработанной производителем муфты.

Рис. 5. Муфты для соединения строительных длин ЗПТ: а) механическая, б) электросварная.

Помимо обычных муфт, необходимо предусмотреть установку компенсирующих муфты, применяемых для соединения ЗПТ на участках трассы, подверженных большим перепадам температур в большом диапазоне, приводящих к удлинению–сжатию трубопровода (рис. 6).

Рис. 6. Компенсационная муфта для ЗПТ.

Над проложенным в грунт ЗПТ необходимо укладывать сигнальную ленту (на глубине 0,5–0,7 м от поверхности земли) с непрерывно чередующейся надписью о проложенном под ней объекте. Над соединениями ЗПТ должны укладываться маркеры (или иные приспособления), обеспечивающие поиск трассы (рис. 7). Особенно в случае использования в дальнейшем полностью диэлектрического ВОК.

Рис. 7. Электронные маркеры разных видов для обозначения трассы ЗПТ.

В ходе прокладки ЗПТ следует вести учет укладываемых длин по метражной маркировке, нанесенной на ЗПТ. При прокладке нескольких ЗПТ в одну траншею следует располагать ЗПТ не одна над другой, а рядом друг с другом. Допускается прокладка ЗПТ в два ряда только в случае ограниченной ширины траншеи, когда необходима прокладка большого количества ЗПТ (свыше 10).

Глубина траншеи для прокладки ЗПТ должна учитывать необходимость подсыпки песка или рыхлого грунта высотой 10–15 см для выравнивания дна траншеи. Дно траншеи должно быть очищено от камней, крупных комьев глины, обломков пород. При наличии крупных камней и неизвлекаемых пород, следует обеспечить минимальность изгиба ЗПТ и отсутствие передавливаний. При повороте трассы на угол 90° необходимо обеспечить укладку ЗПТ с радиусом изгиба не менее 2 м. Если ширина траншеи не позволяет осуществить такую выкладку, необходимо подкопать угол траншеи для обеспечения требуемого радиуса изгиба ЗПТ и зафиксировать трубопровод на изгибе засыпкой мягким грунтом с последующим его уплотнением.

Способы прокладки ВОК в ЗПТ

Прокладка оптического кабеля в ЗПТ должна производиться при температуре не ниже –10°С. При прокладке в жаркое время года необходимо защищать барабаны с кабелем от солнечного излучения (размягчение оболочки кабеля вследствие нагрева на солнце приводит к ухудшению скольжения ВОК в ЗПТ и, как следствие, уменьшению дальности прокладки кабеля в трубке).

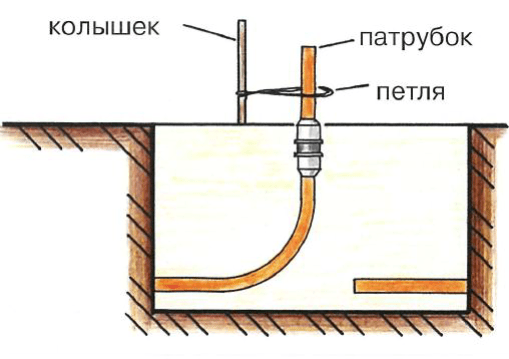

Для прокладки кабеля в месте соединения двух длин ЗПТ раскручивается механическая муфта и снимается с одного из соединяемых трубопроводов. На его место с помощью муфты прикручивается патрубок, который выводится из котлована для того, чтобы обеспечить ввод ВОК (рис. 8).

Рис. 8. Вывод конца ЗПТ для задувки ВОК.

Прокладка ОК в ЗПТ может осуществляться следующими способами:

- ручное затягивание;

- затяжка ВОК механизированным способом (лебедка);

- поршневой метод задувки (пневмопрокладки);

- беспоршневой метод задувки (пневмопрокладки);

- прокладка ЗПТ с заранее введенным в нее ВОК.

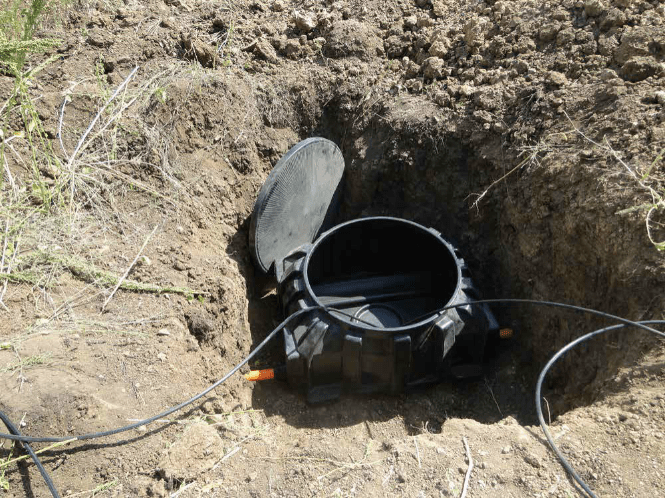

После прокладки кабеля в ЗПТ место соединения двух строительных длин ВОК защищается оптическим контейнером. В дальнейшем концы ВОК сращиваются с помощью оптической муфты, которая также размещается в этом контейнере. На рис. 9 показана установленная в котловане камера оптическая трубопроводная (КОТ) производства «СвязьСтройДеталь», которую можно использовать в качестве такого контейнера.

Рис. 9. Камера оптическая трубопроводная КОТ-1 в котловане.

Затягивание ОК в ЗПТ

При затягивании ВОК (самый простой и доступный способ) тросом он может осуществляться как с использованием специализированных механизмов для затягивания, так и без таковых (вручную). При этом дальность прокладки ВОК существенно ниже (примерно вполовину), чем при пневмопрокладке. Это делает данный метод менее привлекательным для строительства магистральных ВОЛС. Данный метод может использоваться при прокладке ВОК в ЗПТ на небольшие расстояния (в среднем за один цикл затягивания ВОК тросом в ЗПТ можно проложить не более 1 км без превышения максимального допустимого растягивающего усилия ВОК).

Трос или заготовка для затягивания троса должны находиться внутри ЗПТ перед прокладкой кабеля. Если ЗПТ не имеет троса или заготовки для его затягивания, то трос можно задуть пневмометодом с использованием компрессора. ВОК перед затягиванием должен быть оконцован кабельным наконечником (если ВОК имеет стальной центральный силовой элемент) или кабельным чулком (применяется для всех ВОК, допускающих затягивание только за оболочку). Преимуществом механизированного затягивания ВОК по сравнению с ручным является возможность затягивать кабель с фиксированным усилием, что исключает не-плавность затягивания и дискретные пиковые значения тяговой нагрузки.

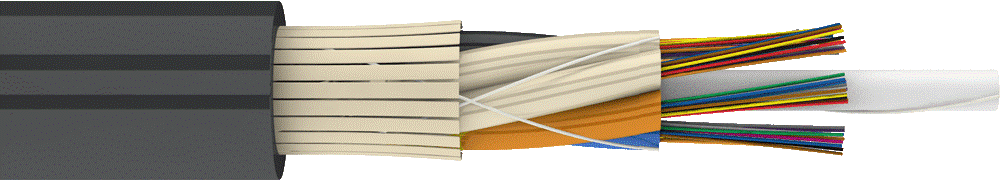

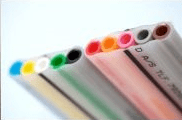

В качестве примера ВОК для такого способа — кабель марки ДПО производства «Инкаб» (рис. 10).

Рис. 10. Кабель ДПО стандартный.

Как можно увидеть на приведенной иллюстрации, кабель имеет очень простую конструкцию, изготовлен с применением недорогих материалов и при массовом применении позволит по достоинству оценить выгоду от использования технологии прокладки в ЗПТ. Упрочняющие стеклонити позволяют противодействовать растягивающему усилию тяжения.

Пневмопрокладка

При использовании метода пневмопрокладки можно добиться прокладки ВОК на большие расстояния (от нескольких километров).

На длину прокладываемого кабеля в ЗПТ методом пневмопрокладки влияют следующие факторы:

- соотношение диаметра ВОК и внутреннего диаметра ЗПТ;

- масса ВОК;

- коэффициент трения между оболочкой ВОК и внутренним слоем (поверхностью) ЗПТ;

- жесткость ВОК;

- температура окружающей среды;

- уклон трассы, ее искривления и повороты;

- вертикальные перепады в рельефе местности трассы;

- искривления самой ЗПТ в траншее;

- параметры компрессора.

При выборе соотношения диаметра ВОК к внутреннему диаметру ЗПТ следует учитывать следующее: чем меньше данное соотношение, тем эффективнее и дальше может быть осуществлена пневмопрокладка. Оптимальным рекомендуемым соотношением является соотношение 1:2. Но при этом не рекомендуется чтобы данное соотношение было менее чем 1:3, поскольку в данном случае конец ЗПТ при прокладке может загибаться петлей, что может привести как к остановке прокладки ВОК, так и к его повреждению.

Рекомендуемая масса ВОК: 0,1–0,3 кг/погонный метр. Рекомендуемая жесткость кабеля: 1–3 Н/м2.

Работы по пневмокрокладке ВОК следует выполнять в соответствии с требованиями инструкций фирм-производителей для каждого конкретного типа оборудования.

В случае если возникает вопрос о дополнительной прокладке второго ВОК в ЗПТ, следует перед принятием такого решения учесть следующие негативные факторы:

- риск повреждения первого ВОК при вскрытии ЗПТ для прокладки второго ВОК;

- коэффициент трения внутренней поверхности ЗПТ перестает играть какую-либо роль, так как возникает трение между оболочками первого и второго ВОК;

- даже при одновременной пневмопрокладке двух ВОК данный процесс идет как последовательная прокладка сначала одного, а потом второго кабеля;

- дальность пневмопрокладки второго ВОК значительно ниже, чем в случае прокладки только одного кабеля в ЗПТ (номинальная величина дальности задувки ВОК составляет не более 500 м), что приводит к увеличению трудоемкости процесса за счет дополнительных земляных работ и перемещения строительных бригад вместе с оборудованием для пнемопрокладки.

Поршневой метод прокладки ВОК основан на использовании двух сил, действующих на ВОК при его прокладке в ЗПТ:

- Силы затягивания, действующей за счет применения парашюта (поршня) на конце ВОК, а также давления воздуха на парашют в процессе прокладки;

- Добавочной механической силы, которую дает кабелевводное устройство.

Комбинация двух вышеуказанных сил позволяет точно определять и регулировать величины обеих сил, прикладываемых к ВОК в процессе пневмопрокладки, с помощью распределения давления воздуха от компрессора и их контроля по манометру.

Парашют (поршень) должен иметь диаметр несколько меньше, чем внутренний диаметр ЗПТ, чтобы исключить потери на трение самого поршня. Необходимо четко сопоставлять допустимую растягивающую нагрузку на кабель за счет использования парашюта. Тяговое усилие обязательно нужно рассчитывать. Как и в случае с механизированной затяжкой кабеля, можно рекомендовать кабель марки ДПО производства «Инкаб».

У беспоршневого метода отличие в отсутствии парашюта (поршня) на конце ВОК при прокладке и использовании силы «воздушной подушки». При прокладке в ЗПТ данным методом обеспечивается:

- равномерное распределение усилия воздействия на ВОК;

- отсутствие перегрузок ВОК при вынужденной остановке процесса задувки и последующем его возобновлении;

- прокладка до 3000 м ВОК единовременно и всей строительной длины ВОК (до 8 км) при каскадной прокладке;

- средняя скорость прокладки составляет 40–60 м/мин;

- отсутствие сосредоточенного тягового усилия, прикладываемого к концу ВОК в процессе пневмопрокладки;

- прокладка ВОК без оконцевания его тяговыми устройствами, необходимыми при использовании метода затяжки;

- возможность удаления старого ВОК из трубопровода и замены его на новый без повреждения кабеля.

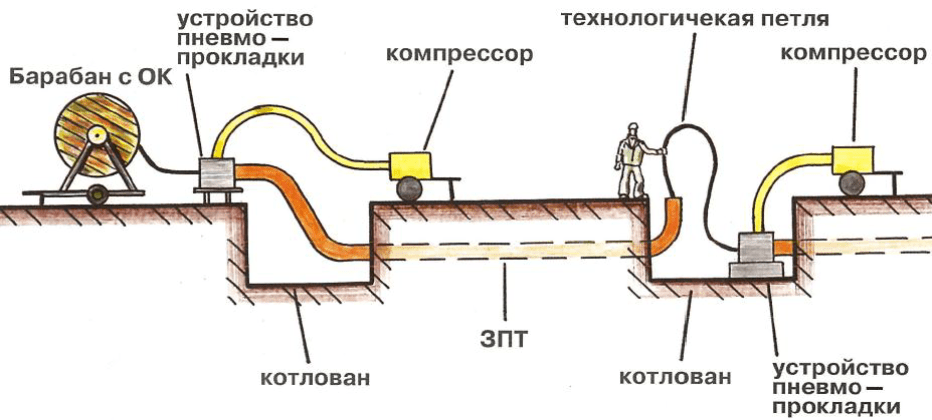

При этом возможна прокладка сразу всей строительной длины ВОК (4–8 км) без выкладывания кабельных «восьмерок» за счет применения каскадного метода прокладки и каскадной установки нескольких комплектов оборудования для пневмопрокладки (см. рис. 11).

Рис. 11. Схема реализации каскадной пневмопрокладки.

Также можете ознакомиться с инструкцией по прокладке оптического кабеля в ЗПТ от завода Инкаб (2014 г.).

Технология беспоршневой задувки оптического кабеля

Этот метод является наиболее эффективным, поэтому рассмотрим его более подробно.

Он основан на поддержании ВОК в воздухе при продвижении его в ЗПТ, что достигается благодаря эффекту «воздушной подушки». При этом обеспечивается равномерное распределение усилия воздействия на кабель, отсутствие перегрузок на ВОК при вынужденной остановке и последующем запуске процесса пневмопрокладки, отсутствие сосредоточенного тягового усилия, прикладываемого к концу ВОК. Средняя скорость пневмопрокладки может достигать 90 м/мин. Кабель в ЗПТ вводится приводом, удерживающим его в начальный момент пневмопрокладки, когда выталкивающая сила больше затягивающей, и создающим дополнительную силу заталкивания, увеличивающую общую дальность прокладки.

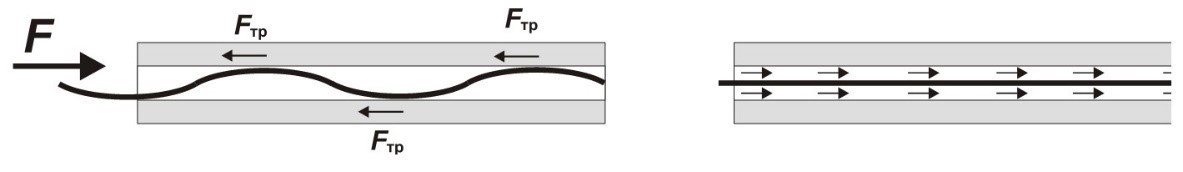

С механической точки зрения ВОК при этом можно рассматривать как струну или нить с конечной жесткостью, которая стремится принять в трубчатом канале форму геликоиды. Прямое продвижение подобной струны по каналу на сколь-нибудь большое расстояние невозможно из-за постоянного роста силы трения по мере увеличения дальности захода в канал. Подавления этого эффекта можно добиться, если ВОК находится в потоке газа (отсюда и термины — «пневматическая прокладка ВОК», «задувка ВОЛС»), который за счет неизбежной турбулентности пограничного с поверхностью слоя фактически увлекает ее за собой.

При этом распределение аэродинамических сил таково, что начиная с определенной минимальной скорости прокачки воздуха по каналу, кабель распрямляется за счет выталкивания в область оси канала и фактически плывет в потоке, не касаясь стенок. Отсутствие прямого взаимодействия волокна и стенок канала снижает силу трения до нуля, что обеспечивает возможность продвижения. В схематическом виде эти эффекты показаны на рис. 12.

Рис. 12. Поведение ВОК при отсутствии воздушного потока, но с продольной подачей и при наличии воздушного потока.

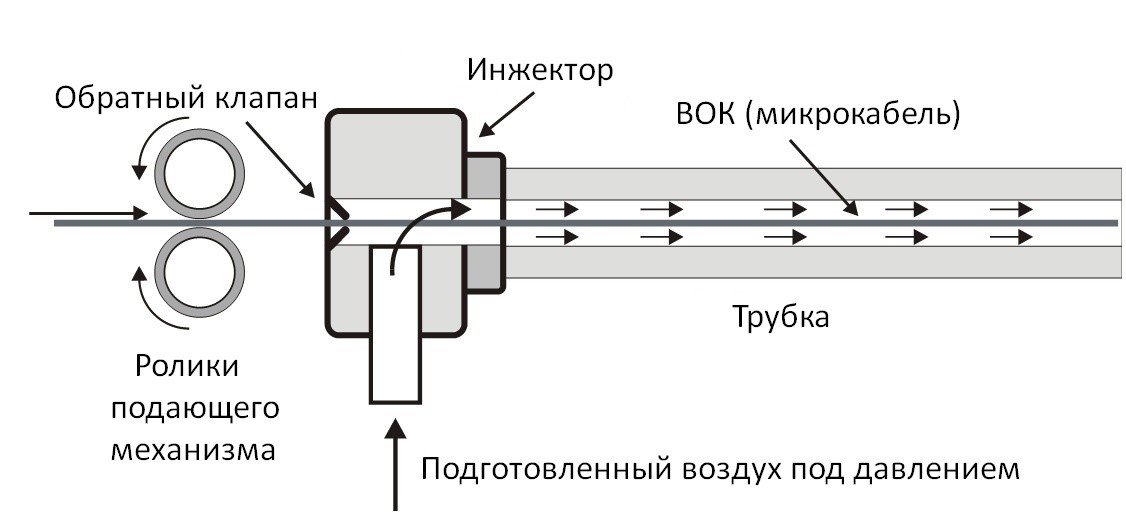

Собственно, подающий механизм, который устанавливается на входе в канал, сматывает кабель с катушки и создает толкающее усилие, может быть выполнен по двум схемам. Исторически первой применялось исполнение его рабочего органа в виде двух гусениц, которые в рабочем положении плотно охватывали прокладываемый по каналу кабель. В последнее время быстро растет популярность использования более простых, надежных и компактных систем на основе валикового механизма. Схематично работа подобного устройства, называемого обычно «задувочной машиной», показана на рис. 13.

Рис. 13. Схема работы задувочной машины, подключенной к трубке.

Машина для задувки кабеля (инжектор) — это сравнительно небольшой и не слишком тяжелый аппарат, который контролирует задувку кабеля в ЗПТ (или микротрубки).

Основные возможности задувочной машины:

- центрирует ВОК и полиэтиленовую трубку;

- осуществляет подачу ВОК в трубку;

- осуществляет смазку при помощи специального приспособления;

- осуществляет счет метража кабеля;

- регулирует скорость задувки кабеля в трубку;

- регулирует давление воздуха;

- предотвращает повреждение ВОК при его застревании в трубке, останавливая подачу при изгибной деформации кабеля на выходе из инжектора.

Машины для задувки обеспечивают хорошую автоматизацию строительства оптоволоконных сетей. Они значительно надежнее в эксплуатации, а также обладают сравнительно небольшими размерами, простой системой управления. К тому же встроенная система контроля процесса позволяет регулировать показатель скорости и расстояния и подаст сигнал, если произойдет превышение.

Стандартная конструкция задувочной машины включает следующие элементы:

- блок управления — располагаются приспособления для смазки, регулировка скорости ввода и силы подачи;

- счетчик метража — указывает длину кабеля, на некоторых моделях также скорость задувки кабеля;

- механизм подключения нагнетателя сжатого воздуха — соединение с компрессором, которое проводит воздух к инжектору;

- механизм направления — представляет систему роликов и щеток, которые направляют кабель к инжектору;

- опорная пластина — рама, на которой расположена задувочная машина;

- система приводов — система, подающая и перемещающая кабель;

- инжектор или задувочная головка — особое приспособление, обеспечивающее надежное соединение между каналом задувки кабеля и механизмом подачи сжатого воздуха. Кабель входит в канал через головку и помещается в уплотняющее соединение, которое препятствует попаданию инородных тел в машину.

Основные отличия задувочных машин друг от друга:

- диаметр рабочего кабеля: машины задувки кабеля, имеющего диаметр наружной стенки выше либо меньше 10 мм;

- тип приводной системы, которая непосредственно осуществляет подачу кабеля. Это может быть транспортерная лента, ременной или роликовый механизм, а также допускается конструкция задувочных машин без приводного механизма;

- по расстоянию задувки. Обычно от 500 до 3000 метров.

Современные задувочные машины — удобные в использовании и надежные механизмы, с управлением которыми справится даже один оператор. При выборе машины надо обращать внимание на качество исполнения, набор функций и стоимость обслуживания.

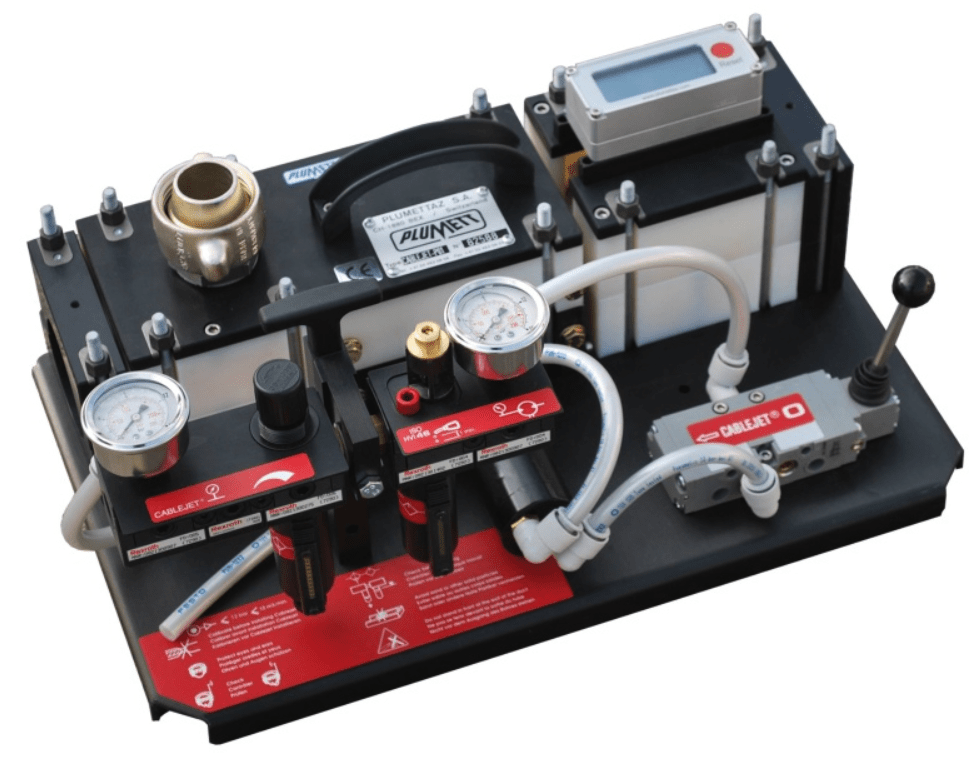

Несмотря на то, что в РФ строительство ВОЛС методом пневмозадувки до сих пор не имеет широкого распространения, на рынке можно найти машины различных зарубежных производителей. Это такие компании, как Fremco, Katimex, Condux. Но чаще, в силу ряда причин (например, универсальность), можно встретить изделия швейцарской фирмы Plumettaz S.A. Задувочная машина этой фирмы CableJet™ имеет возможность работы с ЗПТ различного диаметра (20–63мм), что позволяет использовать её на объектах разного уровня.

Рис. 14. Внешний вид CableJet™.

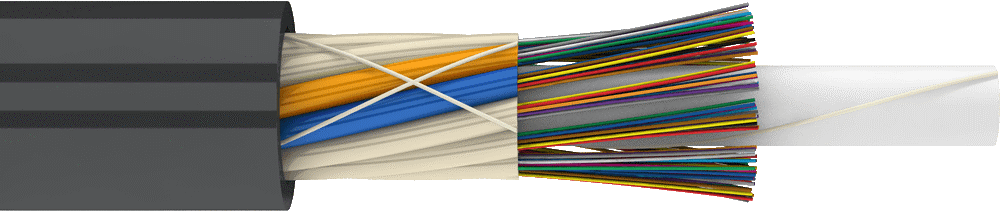

Поскольку пневмозадувка не подразумевает растягивающего воздействия на ВОК, то можно не опасаться, что кабель будет порван в результате его застревания. Это означает, что можно смело применять кабель, имеющий самую простую и дешёвую конструкцию, например, как МикроДПО производства «Инкаб». Кабель не имеет никаких упрочняющих элементов, что снижает его стоимость до минимума. В этом случае достигается самая эффективная экономия на материалах при строительстве ВОЛС.

Рис. 15. Кабель Микро ДПО.

Задувка ВОК в микротрубки

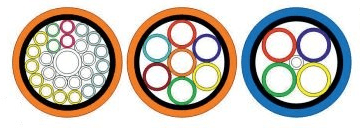

Помимо вышеописанного использования ЗПТ в качестве защитной среды для прокладки одного (редко двух) кабелей, применение нашли многоканальные ЗПТ, состоящие из различного количества трубок малого диаметра (от 5 мм), называемых чаще микротрубками. Каждая микротрубка предназначена для прокладки отдельного кабеля, имеющего также очень маленький диаметр — микрокабеля. Конструкции их могут быть совершенно различными, как и назначение. Такие ЗПТ иногда называются «трубчатым кабелем», что обосновывается наличием общей оболочки. Несколько вариантов исполнения таких трубчатых кабелей можно увидеть на рис. 16.

Рис. 16. Различные варианты исполнения трубчатых кабелей.

Использование микротрубок для задувки оптического волокна может стать эффективным решением для загруженных городских районов. Для бронированных полиэтиленовых труб нет необходимости использовать глубокие траншеи или строить специальные канализационные коллекторы. Их можно укладывать непосредственно в грунт в микротраншеи глубиной всего в 30 см. Также микротрубки легко располагаются в теле дорог, скоростных магистралей, путей ж/д. Сеть из микротрубок можно проложить и внутри здания. При создании разводки внутри здания также применяются обычные трубки, которые при необходимости групповой прокладки могут скрепляться в единое целое обмоткой лентами.

При необходимости увеличения стойкости к растягивающим усилиям в состав сердечника кабеля обычным образом вводят стержневые упрочняющие элементы.

Количество поворотов при соблюдении ограничений по минимальному радиусу изгиба практически не ограничено (прямое следствие распределенного характера приложения продвигающего усилия и отсутствия трения о стенки на большей части длины трассы), скорость прокладки в благоприятных условиях достигает 50 метров в минуту.

Обычно в микротрубках для снижения трения о стенки применяется полимерное покрытие с минимальным коэффициентом трения (твердая смазка, как и в больших ЗПТ). Также применяется рифление внутренней поверхности микротрубки.

Для уверенной прокладки, кроме специального микрокабеля и трубчатого кабеля, требуется ряд дополнительных компонентов. К ним относятся:

- источник газа под давлением;

- подающая головка с приводом и элементами подключения источника сжатого газа;

- средства для сращивания волокон и выполнения ответвлений в промежуточных точках;

- элементы для проверки исправности каналов и их герметизации.

Функции источника газа под давлением может выполнять компрессор или баллон с сжатым воздухом. В последнем случае вместо воздуха может применяться азот. На выход источника обязательно устанавливают осушитель, который препятствует попаданию влаги в канал.

Подающую головку в большинстве случаев выполняют с раскрывающимся корпусом, что облегчает ввод в нее кабеля перед началом прокладки. Привод головки электрический, может быть как интегрированным, так и с помощью внешнего устройства.

В качестве элементов сращивания трубок применяют малогабаритные микромуфты с кольцевыми уплотнителями, в которые с двух сторон просто вставляют трубки с ровно отрезанным концом. Корпус компонента выполнен из прозрачного пластика, что позволяет визуально контролировать правильность его установки на трубки.

В место выполнения отвода устанавливается ответвительная муфта. Из-за сравнительно большой величины минимально допустимого радиуса изгиба трубки это изделие имеет характерную Y-образную форму с боковым отводом несколько меньшего диаметра, что определяет ее каталожное наименование как Y-муфты. Имеет разрезную конструкцию с концевыми уплотнителями, устанавливается прямо на трубчатый кабель, допускает многократную переустановку без замены уплотнителей. Габариты корпуса подобраны так, чтобы внутри оставалось достаточно места для установки соединительных микромуфт трубок, см. рис.17.

Рис. 17. Ответвительная Y-муфта для трубчатого кабеля.

С учетом относительно небольшого расхода сжатого воздуха вместо компрессора с приводом от бензогенератора или электродвигателя вполне может использоваться один или два небольших газовых баллона, которые переносятся в рюкзаке по образцу акваланга.

В качестве привода подающей головки с учетом относительно небольших усилий допустимо применять обычный шуроповерт, фиксатор которого одевается на выступающую ось одного из приводных валиков подающей головки. Пример такой задувочной машины с комплектом аксессуаров от компании Katimex показан на рис. 18.

Рис. 18. Комплект задувочного устройства X-Blow Micro Deluxe от компании Katimex.