История

Как известно, оптическое волокно (ОВ) и кабели на его основе уже давно служат одним из лучших средств для быстрой и надежной передачи информации. Тонкая стеклянная нить толщиной в 125 микрон способна передавать световые импульсы на большие расстояния за счет эффекта полного внутреннего отражения.

Акционерное общество «Оптиковолоконные Системы» на территории Республики Мордовия (г. Саранск) реализует проект по созданию первого в ЕЭС завода по промышленному производству телекоммуникационного и технического оптического волокна (ОВ) для кабелей связи, предприятий оборонного комплекса, предприятий, эксплуатирующих сложные технические сооружения, медицины и т.д.

Данный проект, критически важный для независимого развития российских телекоммуникаций, имеет достаточно долгую и непростую историю. Первые попытки создания были сделаны еще в конце 90-х-начале 2000-х годов, однако в фазу энергичного развития он перешел только после 2010 года.

При создании завода было принято решение создавать производство в два этапа и начать деятельность предприятия с вытяжки волокна из приобретенных преформ. Многие мировые заводы также шли по этому пути: сначала налаживали вытяжку из готовых преформ, и только накопив определенный опыт, переходили к полному циклу производства с собственным выпуском преформ.

Производство

Так как же устроено производство оптических волокон? Вытяжка ОВ происходит из преформ, которые представляют собой большие стеклянные заготовки с конусообразным завершением с одной стороны и ручкой подвеса с другой. Одна такая преформа весит порядка 60-70 кг и может дать в итоге около 2000 км заветного волокна.

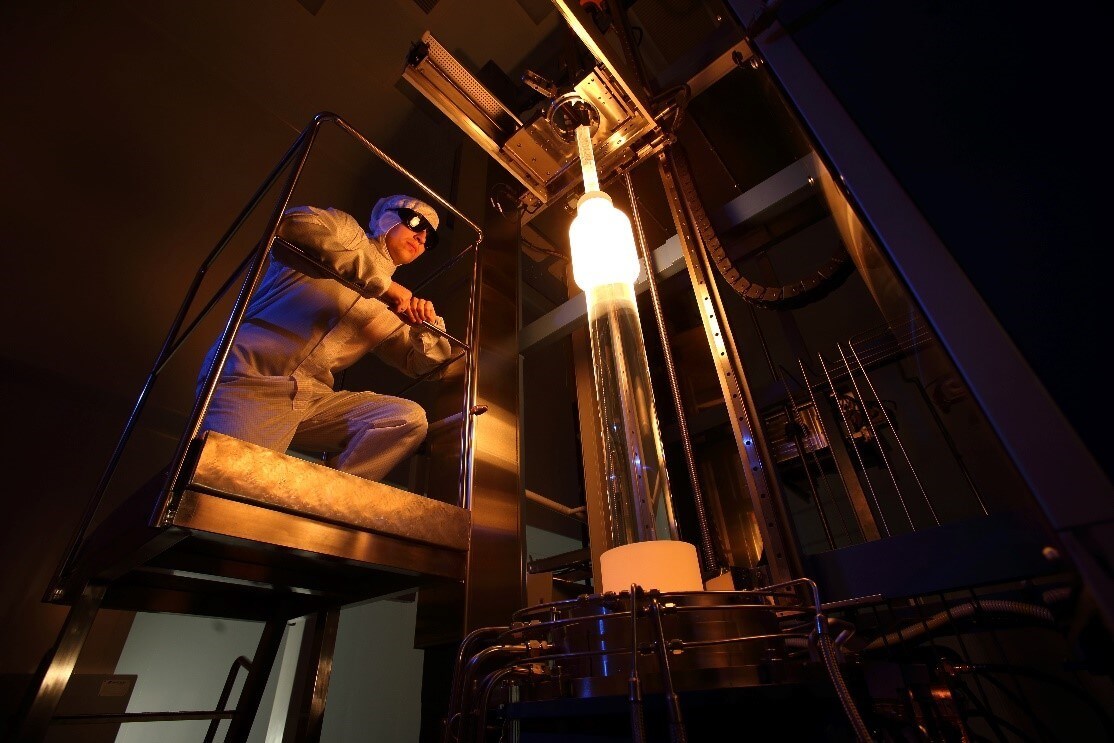

Линии вытяжки находятся в башне и имеют протяженность в 8 этажей (~25 метров), всего таких линий шесть. На самом верхнем этаже располагаются индукционные печи, в которых за счет высокой температуры и плавятся преформы.

Первое расплавленное стекло, выходящее из печи, имеет форму капли. Оно целенаправленно стягивается для уменьшения своего диаметра, чтобы могла получиться тонкая стеклянная нить размером в несколько сот микрон. Она будет пропущена до самого нижнего этажа, проходя на своем пути этапы охлаждения, измерения геометрических параметров и нанесения специального защитного акрилатного покрытия.

Планомерное снижение температуры волокна на технологической линии достигается за счет использования труб сопровождения и охлаждения. Они позволяют уменьшить эту величину с ~2000°С до ~55-65°С уже ко 2 этажу башни вытяжки.

Стоит заметить, что в самой башне за счет особой системы очистки воздуха создаётся 6 класс чистоты, что позволяет исключить попадание загрязняющих частиц, которые могут привести к возникновению дефектов на волокне.

Специально установленные измерительные приборы позволяют определить и отследить местоположение дефектов участков ОВ для последующего их удаления. Управление всем процессом вытяжки ведется в автоматическом режиме под непосредственном наблюдением оператора.

Для того, чтобы волокно приобрело необходимые механические свойства, позволяющие выдерживать различные воздействия, его покрывают защитными акрилатными составами. Процесс нанесения осуществляется в фильерном узле, в который подаются под определенным давлением первичное и вторичное покрытие, придающие волокну определенные физические свойства, например, способность изгибаться. Для отверждения данного покрытия используются УФ-лампы.

На первом этаже башни происходит намотка оптического волокна на большие катушки, вмещающие 250-1000 км ОВ. В таком виде они отправляются на тестирование перемоткой под натяжением, носящее название пруф-тест.

При помощи процесса перемотки с силой натяжения более 9 ньютон удается обнаружить микротрещины на ОВ глубиной до 1 мкм. Это позволяет вырезать дефектные участки на волокне и гарантировать отсутствие локальных дефектов. С большой катушки получается несколько катушек с определенными строительными длинами.

После пруф-тестирования волокно отправляет на участок контроля качества, где измеряются оптические и геометрические характеристики волокна: коэффициент затухания, хроматическая дисперсия, диаметр модового поля и многие другие.

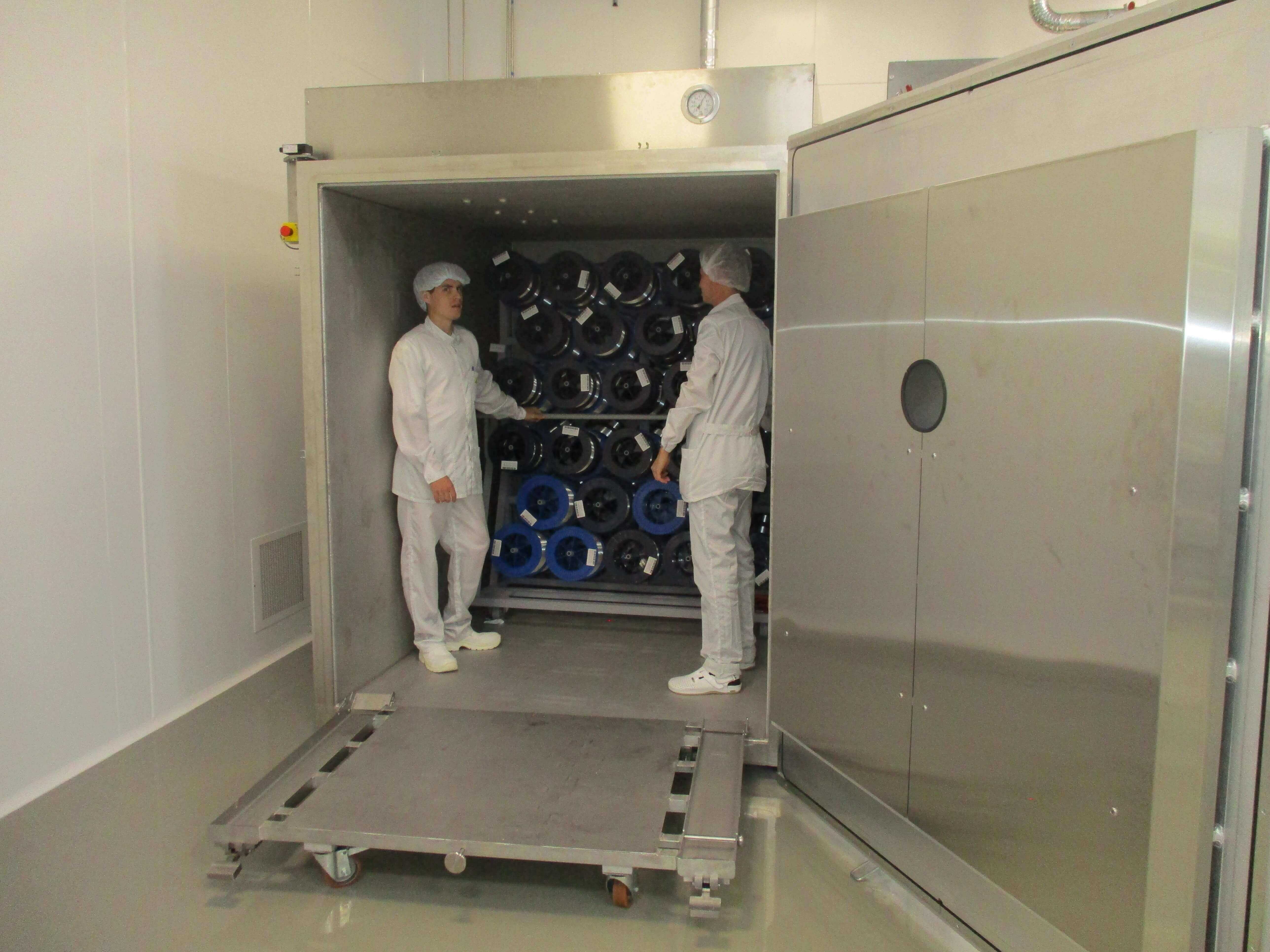

После проведенных измерений катушки помещают в азотно-дейтериевую камеру, где выдерживают в течение 36 часов. Это делается с целью предотвращения попадания гидроксильных групп в оптическое волокно, которые, как известно, ухудшают его оптические параметры. Продейтерированное волокно уже не подвержено влиянию влаги и может эксплуатироваться 25 лет.

После выдержки катушки с волокном будут закрыты защитными кожухами, предохраняющими от ударов и падений, упакованы в короба и отправлены к конечному потребителю – кабельным заводам.

Вот такой сложный технологичный путь производства проходит простое оптическое волокно.