Спросите у любого связиста — какой самый главный, самый ответственный и тонкий технологический процесс в строительстве волоконно-оптических линий связи? Можно не сомневаться, что ответ — сварка оптического волокна. Можно разработать грамотный проект, удачно выбрать оптический кабель и правильно проложить его, но именно от качества сварных соединений волокон этого кабеля зависит, будет ли соответствовать построенная ВОЛС заданным требованиям и заработает ли она вообще.

В настоящее время эта задача максимально упростилась, если сравнить её, например, с ситуацией двадцатилетней давности. Появилась новая аппаратура, позволяющая сваривать волокна в автоматическом режиме, делать это удивительно быстро и безошибочно. Разработаны новые марки оптических волокон, доведены до совершенства технологии их производства, повысилась точность изготовления — всё это устранило многие проблемы, возникающие при сварке. Вспомогательное оборудование, инструменты в настоящее время тоже стали точнее и даже «умнее». И, казалось бы, процесс упростился, можно взять сварочный аппарат, заглянуть в инструкцию — и профессия монтажника-спайщика освоена. Упростился настолько, что в последнее время в интернете очень часто можно встретить видеоролики снятые энтузиастами-любителями и рассказывающие, как научиться сваривать оптоволоконный кабель за 15 минут. Безусловно, энтузиазм — это хорошо, да и выглядят эти видео зрелищно, но к настоящей работе по сварке оптики это почти не имеет отношения.

Исправим эту ситуацию — подробно рассказываем что, чем, как и где нужно сваривать. И как НЕ надо сваривать тоже.

Сварка ВОЛС: типы волокон и особенности их сварки

В зависимости от своей архитектуры, от применяемой технологии передачи данных современные ВОЛС могут быть построены с применением различных типов ОВ. Самые распространённые из них:

- cтандартное одномодовое ОВ (SM, rec.G.652);

- изгибостойкое ОВ (BIF, rec.G.657);

- ОВ с нулевой смещенной дисперсией (DSF, rec.G.653);

- ОВ с ненулевой смещенной дисперсией (NZDSF, rec.G.655);

- многомодовое ОВ (MM, rec.G.651.1).

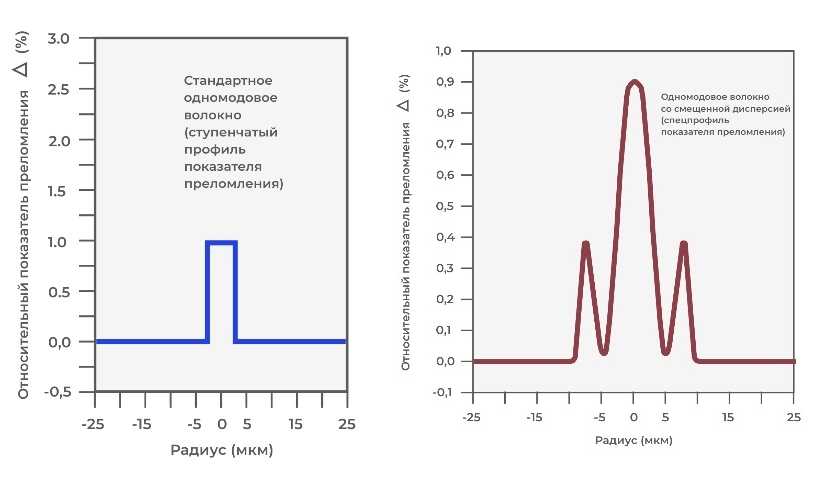

Все эти типы имеют различные свойства, относящиеся к способности передавать оптический сигнал. Например, задача SM-волокна — обеспечить передачу сигнала с потерями, не превышающими 0.22 дБ/км, а NZDSF-волокна — передача с минимальной дисперсией вблизи длины волны 1550 нм. Но, с точки зрения пригодности этих волокон к сварке, эти свойства нас не интересуют. Определяющей характеристикой является их конструкция, а именно — различная конфигурация профиля показателя преломления (ППП) сердцевины. Не уточняя, какими могут быть эти различия, визуально сравним, как выглядит ППП SM-волокна (рис. 1, слева) и NZDSF-волокна (рис.1, справа).

Рис. 1. диаграмма ППП SMF (слева); диаграмма ППП NZDSF (справа)

Наглядно показано, что структура сердцевин имеет существенное различие. Обусловлено оно разным распределением легирующих добавок. Теперь представим, что надо сварить ОВ двух этих типов друг с другом. Что будет происходить в месте их сплавления, как будет выглядеть структура сердцевины? Думаем, на этот вопрос точно никто ответить не сможет. Но это и не нужно — задача заключается в прочном соединении оптических волокон и минимуме потерь на нём. Современные аппараты без проблем справляются с этой задачей, несмотря на то, что на экране сварочного аппарата такие разнородные соединения смотрятся, мягко говоря, подозрительно.

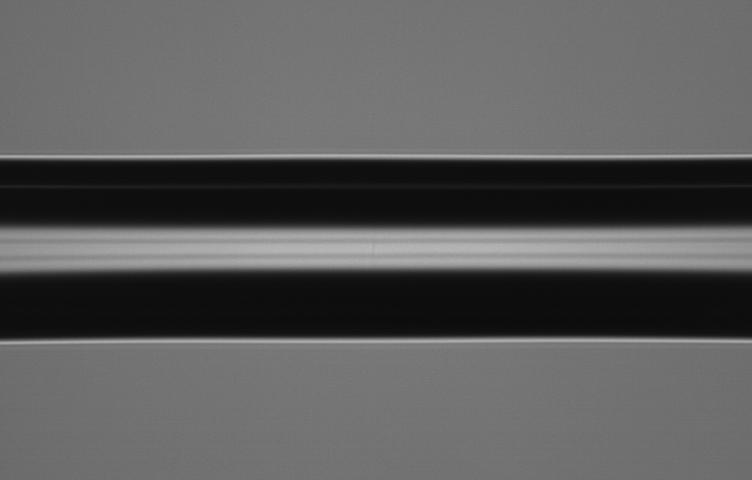

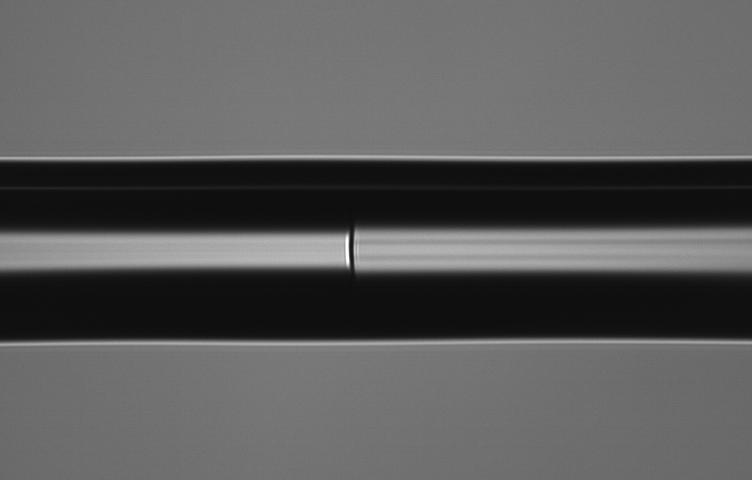

В качестве примера приведем результаты спайки волокон фирмы Corning® — SMF-28 Ultra и SMF-28 ULL. И хотя обе эти марки соответствуют стандарту G.652, они существенно отличаются по составу легирующих добавок и по форме ППП сердцевины. В первом из них ППП близок к ступенчатой форме, во втором эта форма носит более сложный характер, что обеспечивает рекордно низкие погонные потери ОВ (менее 0,17 дБ/км). На следующих иллюстрациях продемонстрированы три комбинации их сварных соединений между собой.

Рис. 2. Corning® SMF-28 Ultra + Corning® SMF-28 Ultra

Рис. 3. Corning® SMF-28 ULL + Corning® SMF-28 ULL

Рис. 4. Corning® SMF-28 Ultra + Corning® SMF-28 ULL

Можно заметить, что «простое» SMF-28 Ultra сварилось между собой лучше всех, сварной шов незаметен. В случае с SMF-28 ULL шов виден явным образом, а при сварке двух разных типов шов даже подчёркивает различие сердцевин.

Скажем сразу, что это нормально. При последующем измерении потерь на этом стыке с помощью OTDR можем убедиться, что потери во всех случаях находятся в пределах нормы. С результатами этих испытаний можете ознакомиться, посмотрев наше видео с процессом сварки оптоволокна Corning ULL:

Стоит также отметить, что волокно Corning® SMF-28 Ultra соответствует не только стандарту G.652, но и G.657. Это даёт возможность применять это ОВ как в случае необходимости применения первого стандарта, так и при необходимости соответствия второму. Т. е. на тех участках ВОЛС, где проектом предусмотрено соединение двух разных типов ОВ, фактически, соединяем два одинаковых и достигаем минимума потерь. Именно эта марка ОВ используется как основная в кабелях завода «Инкаб».

Оборудование для сварки оптических волокон

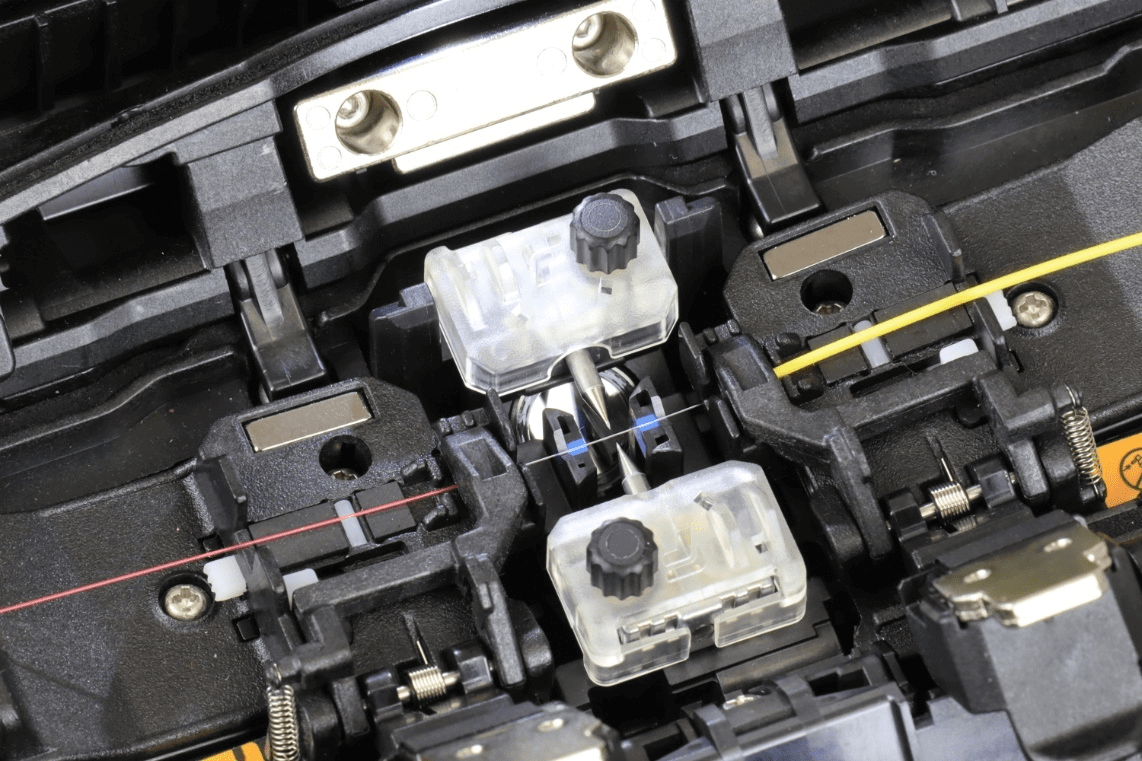

Что же представляет из себя процесс сварки ОВ? Спайка оптического волокна — процесс соединения двух волокон при помощи высокотемпературного воздействия. Такое воздействие производится в сварочных аппаратах при использовании дугового разряда (вольтовой дуги). Принцип формирования этой дуги идентичен во всех сварочных аппаратах и в целом не является технически сложной задачей. Температура дуги может достигать 4800°С, тогда как температура плавления кварцевого стекла 1665°С, что позволяет без труда расплавить и соединить два волокна. Основную сложность в получении высококачественных соединений ОВ представляет собой задача выравнивания сращиваемых волокон. Выравнивание необходимо осуществить таким образом, чтобы совпали именно сердцевины ОВ, так как только в этом случае не будет помех для прохождения сигнала. Выравнивание, а точнее сказать, юстировка — самая главная характеристика и главное отличие разных моделей сварочных аппаратов.

В настоящее время актуальными являются четыре типа систем юстировки:

- юстировка по активной V-образной канавке (Active V-groove);

- юстировка по ППП (PAS, Profile Alignment System);

- юстировка по тепловой люминесценции (CDS, Core Detection System);

- юстировка по анализу проходящего света (LID, Light Injection and Detection).

Юстировка по активной канавке заключается в анализе сварочным аппаратом изображения сращиваемых волокон. Волокна после укладки в зажимах сдвигаются в область будущего стыка, где их положение регистрируется встроенной видеокамерой. Изображение и положение зажимов анализируется микропроцессором, который таким образом пытается «рассмотреть» сердцевины волокон. Когда местоположение сердцевин максимально точно определено, приводы зажимов перемещают волокна в точку их наилучшего совпадения.

Развитием этого метода стало появление PAS — системы юстировки, получившей более сложную конструкцию механизма сведения, видеокамеру с управляемым переменным фокусным расстоянием и очень сложные алгоритмы анализа получаемых изображений. Все эти усовершенствования несколько улучшают точность юстировки волокон и существенно удорожают сварочный аппарат в целом. Аппараты с PAS ещё называют «магистральными», подчёркивая таким образом их превосходство по качеству результата над аппаратами с Active V-groove, которые обычно называют «городскими».

Аппараты, работающие с юстировкой по тепловой люминесценции (CDS) отличаются тем, что анализируют изображение, получаемое не проходящим светом, а излучением самого волокна, которое разогревается отдельной, предварительной дугой. Этот метод позволяет получить ещё чуть более точную информацию о координатах сердцевины. Но, в свою очередь, дополнительный нагрев даёт некоторое уменьшение прочностных характеристик ОВ.

Последний метод, LID, является самым точным и самым сложным. В его основе используется принцип введения и регистрации излучения на изогнутом волокне. ОВ закрепляются в специальных прижимах, формирующих их изгиб. В непосредственной близости от первого прижима в волокно вводится тестовое излучение, которое проходит по волокну и переходит во второе волокно, на изгибе которого, рядом с прижимом установлен фотодетектор, улавливающий это излучение. Процессор управляет перемещением прижимов относительно друг друга и отслеживает момент, когда мощность переданного излучения максимальна. В этот момент истины и достигается максимальное соответствие сердцевин.

Надо сказать, что на российском рынке представлены только аппараты первых двух типов. Аппараты с CDS и LID дороги, сложны и не имеют сервисной поддержки у нас в стране.

Помимо этой системы, безусловно, различные модели сварочных аппаратов имеют множество других отличий и характеристик. Некоторые могут иметь сенсорный экран, другие могут похвастаться компактным исполнением, третьи — ударопрочным корпусом. Выбор модели аппарата для приобретения можно делать, разумеется, ориентируясь на цену, но при этом надо помнить, что за разницей в цене может стоять существенное отличие в комплектации или, например, условия послегарантийного обслуживания.

Практика показывает, что в настоящее время качество результатов по сварке у всех аппаратов приблизительно выравнивается.

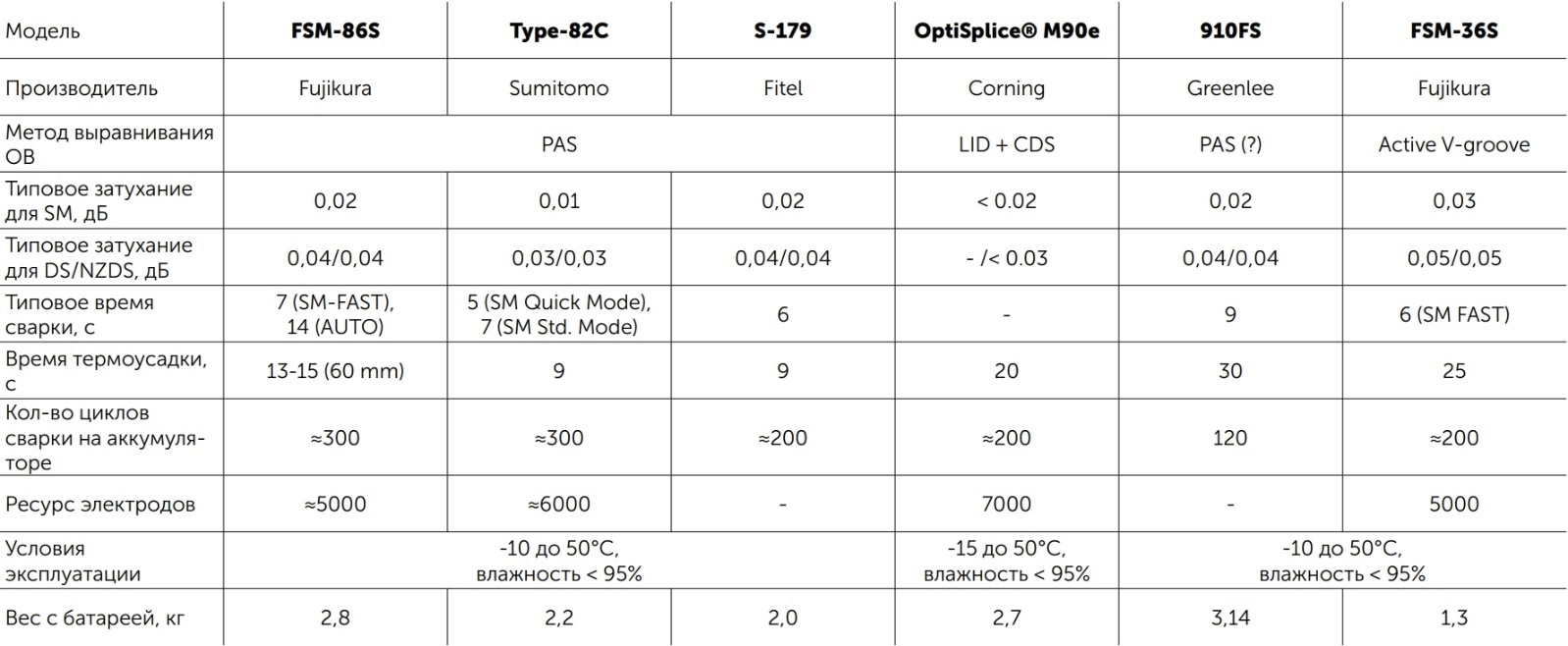

Для облегчения выбора в пользу той или иной марки и модели можем привести сравнительную таблицу (Табл.1), где перечислены некоторые популярные (и не очень) модели и их основные характеристики.

Табл.1. Сравнение паспортных характеристик различных моделей аппаратов для сварки ОВ.

Сравнивая двух ведущих японских производителей, фирм-конкурентов, Sumitomo и Fujikura, можно увидеть, что их новейшие модели имеют приблизительно одинаковые характеристики. Более того, имея опыт работы и с тем, и с другим оборудованием, можем с уверенностью утверждать, что возможности этих моделей одинаковы. Смело рекомендуем их для сварочных работ в самых ответственных случаях.

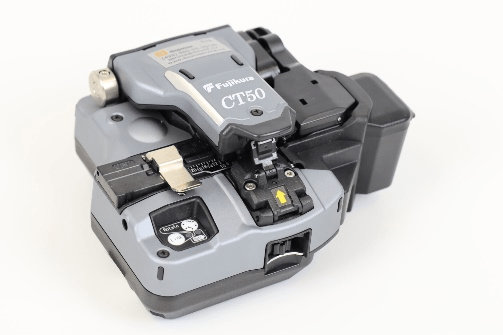

Выбор в данном случае обычно диктуется личными пристрастиями и привычкой работать с аппаратами определенной фирмы. Кому-то может понравится, что в Sumitomo Type-82 есть два независимых нагревателя для термоусадочных гильз. А некоторых больше привлекает подход к конструкции скалывателя Fujikura CT-50, имеющего электроприводы, позволяющие управлять положением рабочего лезвия и встроенный модуль Bluetooth, с помощью которого скалыватель может работать совместно с аппаратом.

Эти отличия носят субъективный характер и влияют только на удобство работы, да и то в отдельных случаях.

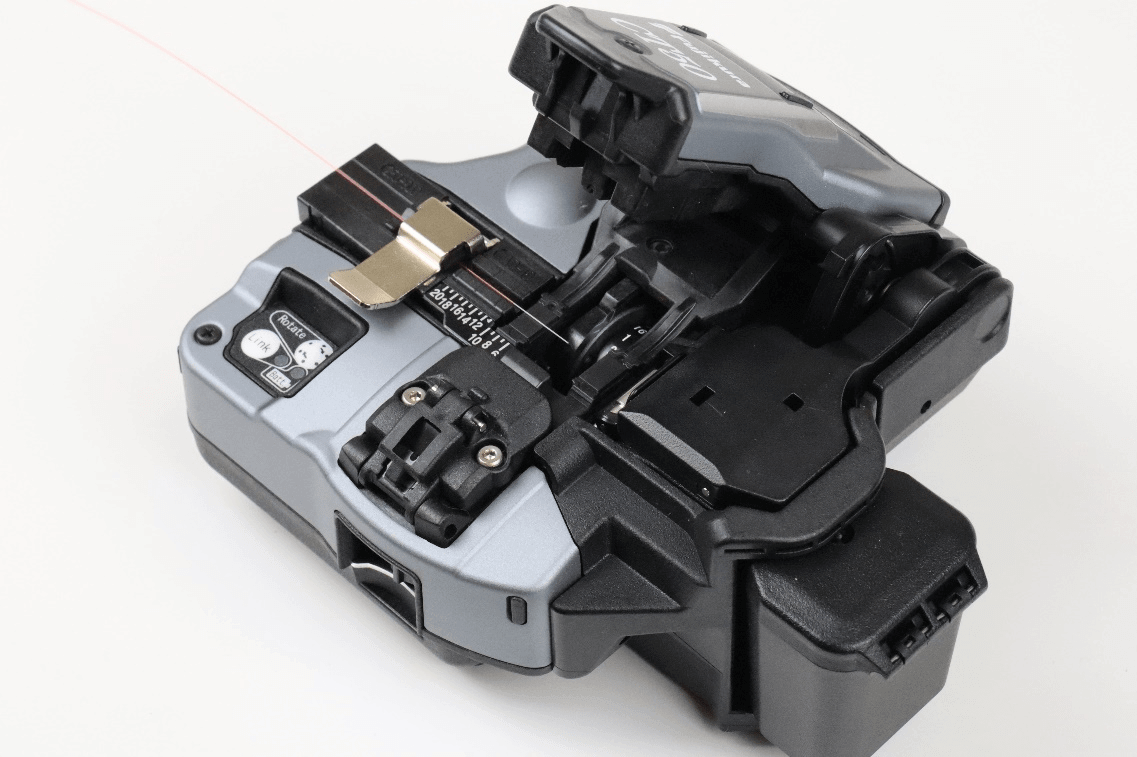

Рис. 5. Сварочный аппарат Sumitomo Type-82C со скалывателем FC-6RS-C.

Рис. 6. Сварочный аппарат Fujikura FSM-86S со скалывателем CT-50.

Для тех, кто хочет узнать более подробно о работе Fujikura FSM-86S и его отличиях от предыдущих моделей, рекомендуем ознакомиться с нашим видеообзором:

Также этой модели была посвящена обзорная статья с подробным описанием всех улучшений и нововведений.

Помимо сварочного аппарата и скалывателя для успешной пайки ОВ необходимо иметь следующие инструменты и расходные материалы:

- стриппер для снятия защитного акрилового покрытия с ОВ (рис. 7);

- безворсовые салфетки для удаления пыли и остатков покрытия ОВ (рис. 8);

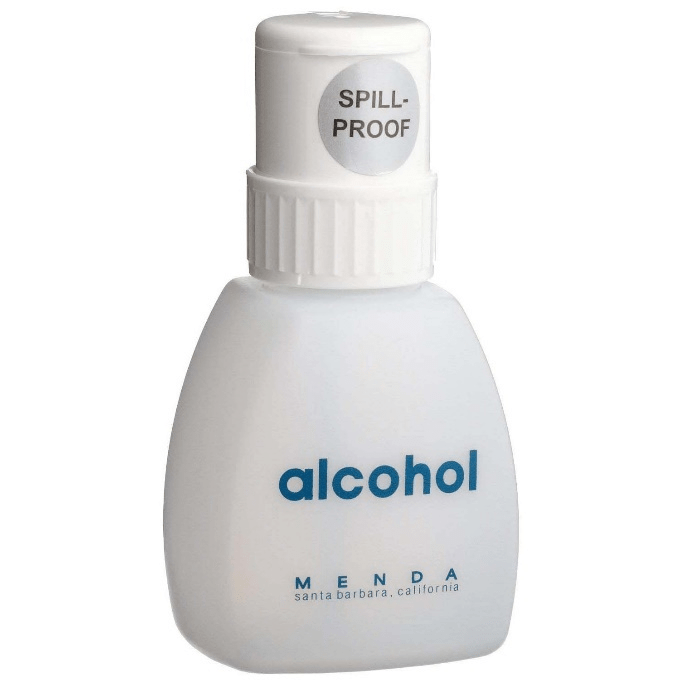

- изопропиловый спирт для протирки ОВ (рис. 9);

- КДЗС (комплект деталей защиты соединения), термоусадочные гильзы для защиты сростков (рис.10).

Рис. 7. Стриппер для зачистки ОВ фирмы Miller.

Рис. 8. Безворсовые салфетки Kimwipes.

Рис. 9. Изопропиловый спирт.

Рис. 10. Термоусадочные гильзы или КДЗС.

Смотрите обзоры сварочных аппаратов на канале ВОЛС.Эксперт в Ютубе

Как варить оптоволокно: этапы работ

Перед началом работ по сварке рекомендуется провести некоторую подготовку. Из обязательных требований, которые нужно соблюдать при этих работах мы выделили следующие:

- Подготовка помещения. Под этим следует понимать выполнение требование к температурному режиму (от –10°С до +50°С), отсутствие ветра и дождя. Если работы проводятся на открытом воздухе, то необходимо использовать палатку кабельщика либо проводить работы в специально оборудованном автомобиле с пассажирским кузовом (ЛИОК). В случае низких температур рекомендуется использовать обогреватель. Важно не пренебрегать ни одним из возможных внешних воздействий, ибо в случае сильного ветра будет невозможной работа с ОВ, при попадании воды на сварочный аппарат возможен выход его из строя, а при низких температурах аккумулятор аппарата будет разряжаться почти моментально, а ОВ станет экстремально хрупким.

- Подготовка рабочего места. Настоятельно рекомендуется разложить все необходимые инструменты и расходные материалы так, чтобы до них можно было дотянуться рукой. Лучше всего, работать в положении сидя, а сама сварка будет вестись на столе.

- Использование спецодежды, перчаток — обязательно! Гидрофобный гель, содержащийся в большинстве кабелей, служит источником сильного загрязнения одежды и отстирать его до конца невозможно. Также на одежду могут попадать обломки ОВ, а присутствие их на повседневной одежде недопустимо.

- Подготовка ёмкостей или мешков для утилизации отходов разделки кабеля и ОВ.

- Над рабочим местом нужно обеспечить хорошее освещение. Прозрачное, очищенное волокно можно разглядеть только в отражённом свете, а это необходимо и для укладки ОВ, и для собирания обломков.

После того, как всё готово для проведения работ, можно приступать. Рассмотрим весь рабочий процесс в виде нескольких этапов и подробно поясним некоторые важные моменты.

Процесс пайки оптоволокна

- Разделка оптического кабеля. Обычно включает в себя снятие внешней оболочки кабеля, удаление промежуточных оболочек, бронепокровов, упрочняющих нитей, гидрофобного геля и т. д. Подробно все аспекты этого этапа описаны в соответствующей статье.

- Закрепление кабеля в оптическом кроссе или муфте.

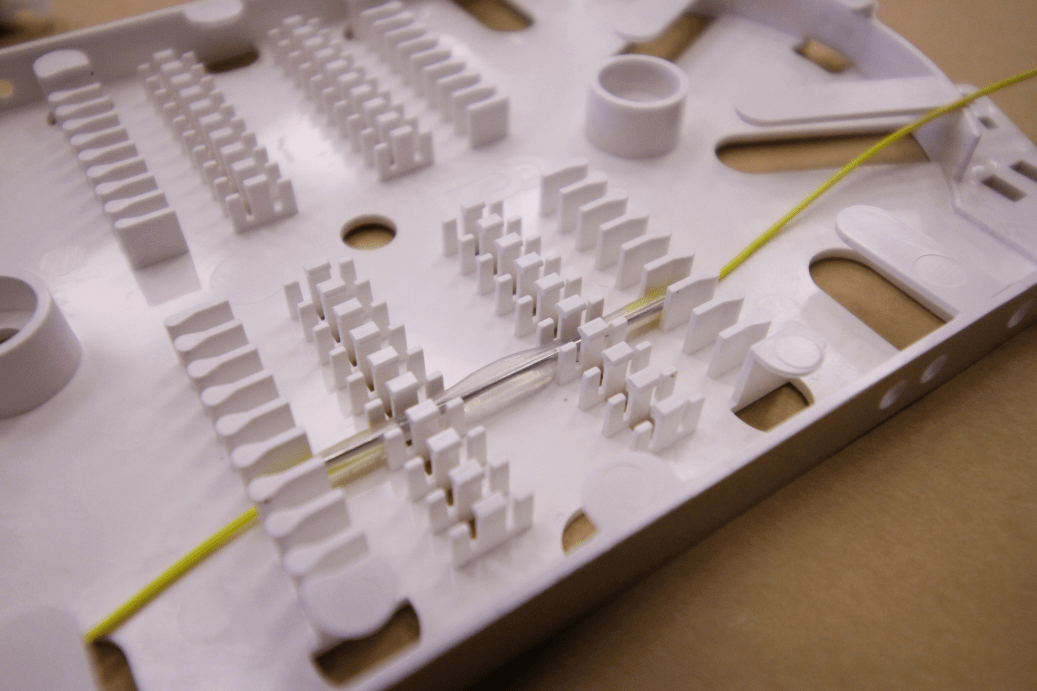

- Снятие оболочек оптических модулей. Закрепление модулей на вводе сплайс-кассеты.

- Смывка гидрофобного геля с волокон. Для этих целей используется так называемый d-gel, специальная жидкость, эффективный растворитель. Необходимо смочить в ней ветошь и протирать волокна до полного удаления гидрофобного геля. Эту жидкость в обиходе называют «апельсинкой» за характерный цитрусовый запах.

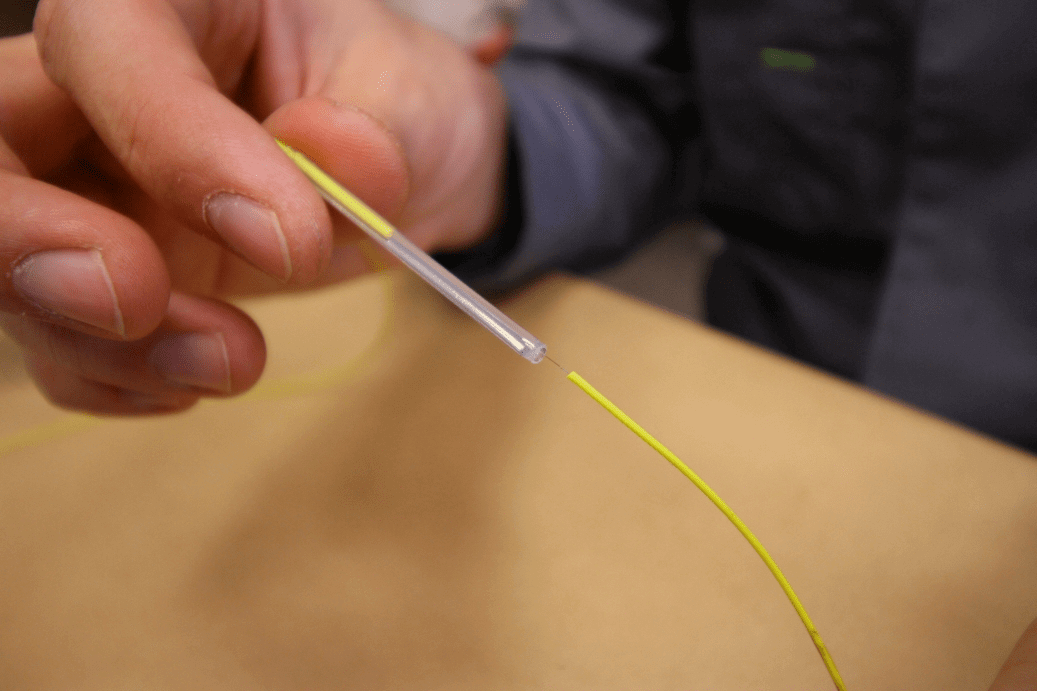

- На волокна одного из соединяемых кабелей надевают КДЗС. КДЗС (или гильзы) состоят из двух прозрачных трубочек, внешней из термоусаживаемого полимера, внутренней из термоплавкого клея и армирующего металлического стержня между ними.

- С помощью стриппера с оптического волокна удаляется защитное акриловое покрытие. Длина зачищенного участка должна быть примерно 3–4 см при использовании скалывателя с контейнером для сбора осколков (CT-50). В случае, если контейнера нет, длина должна быть 5–10 см. Зачищенный участок ОВ протирается безворсовой салфеткой, смоченной в изопропиловом спирте. Это делается для удаления остатков лака и возможных следов пыли.

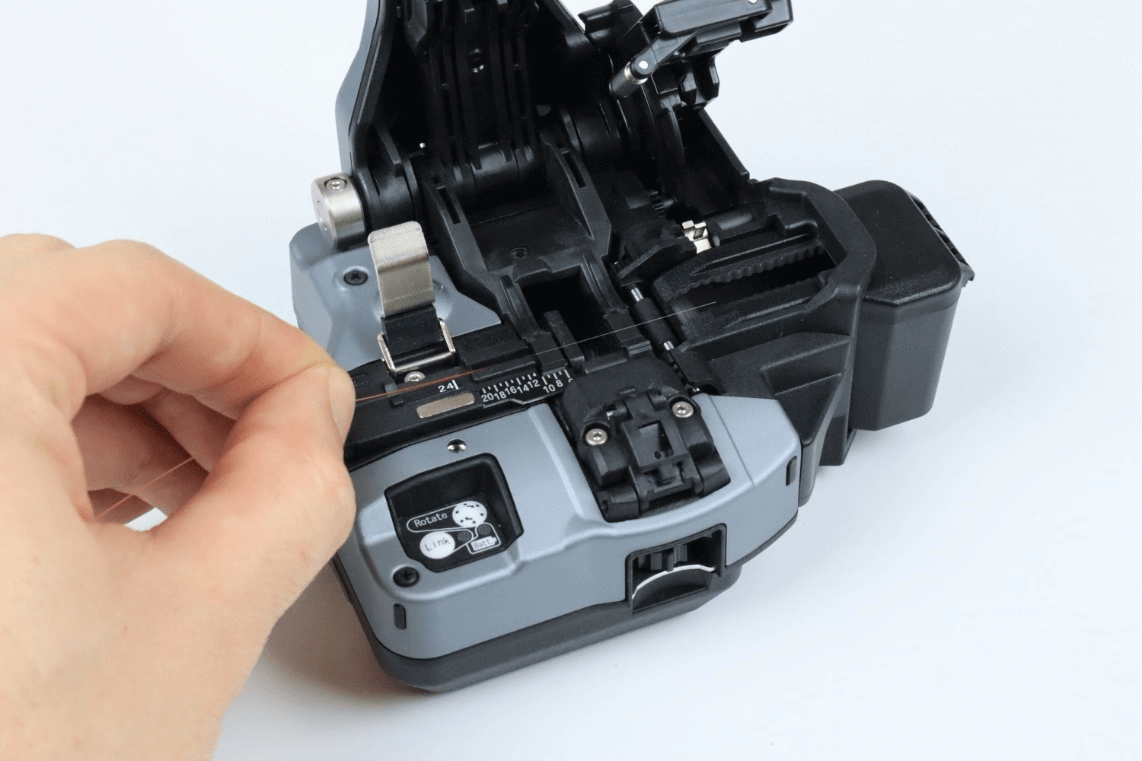

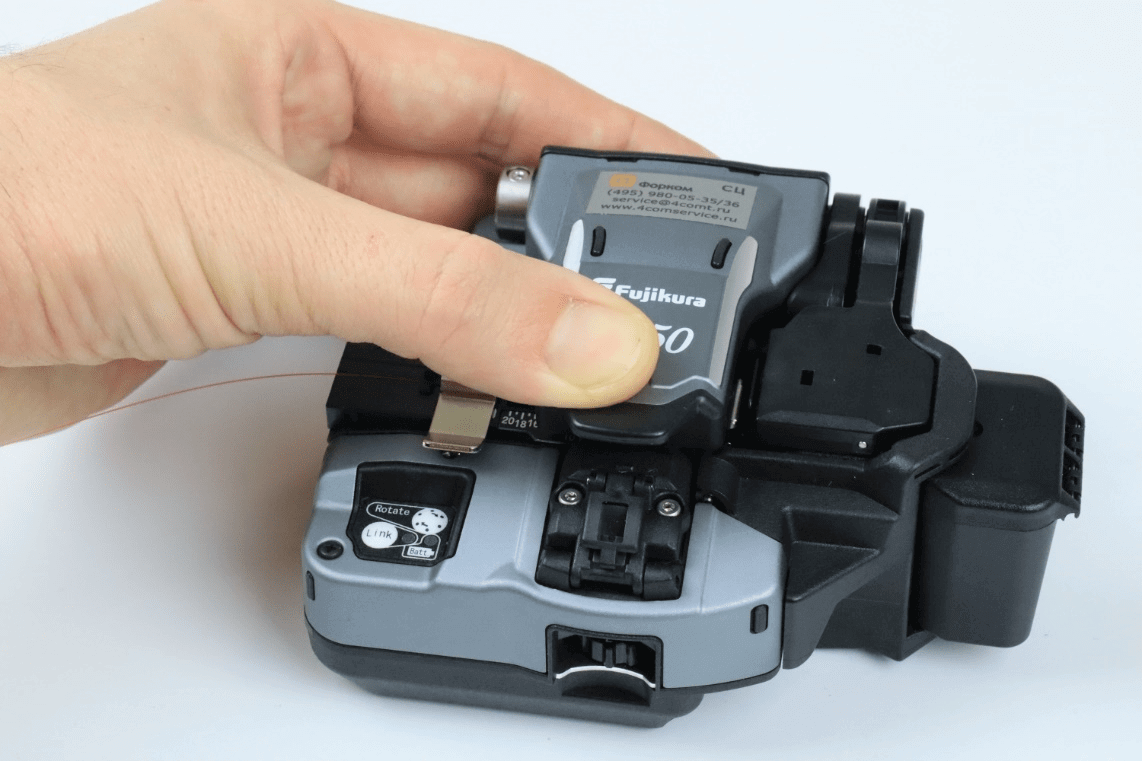

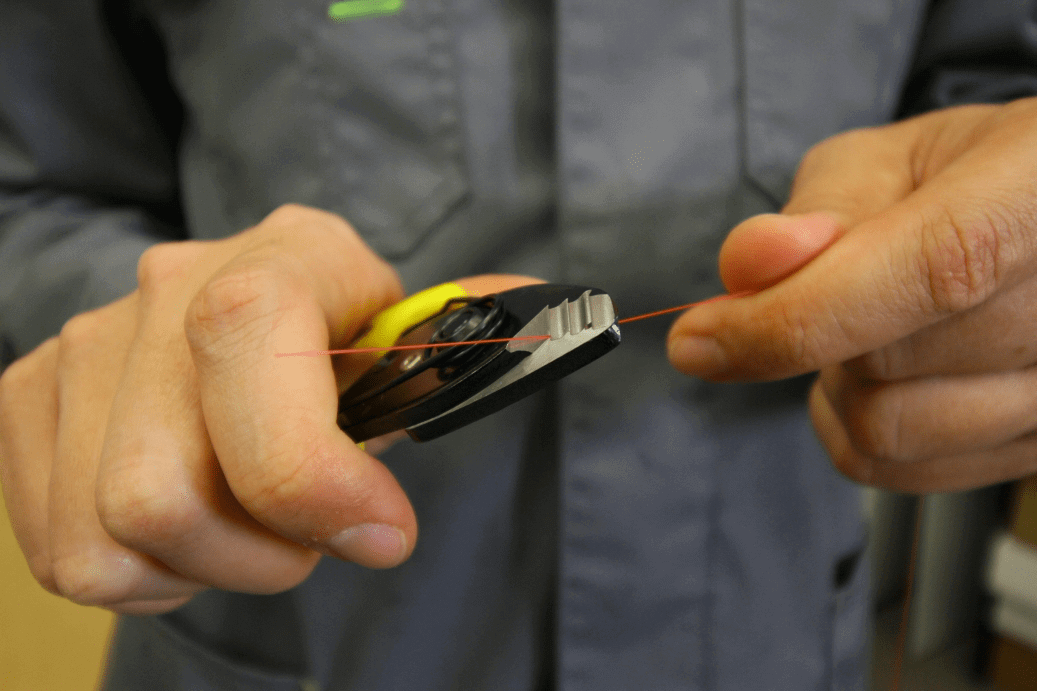

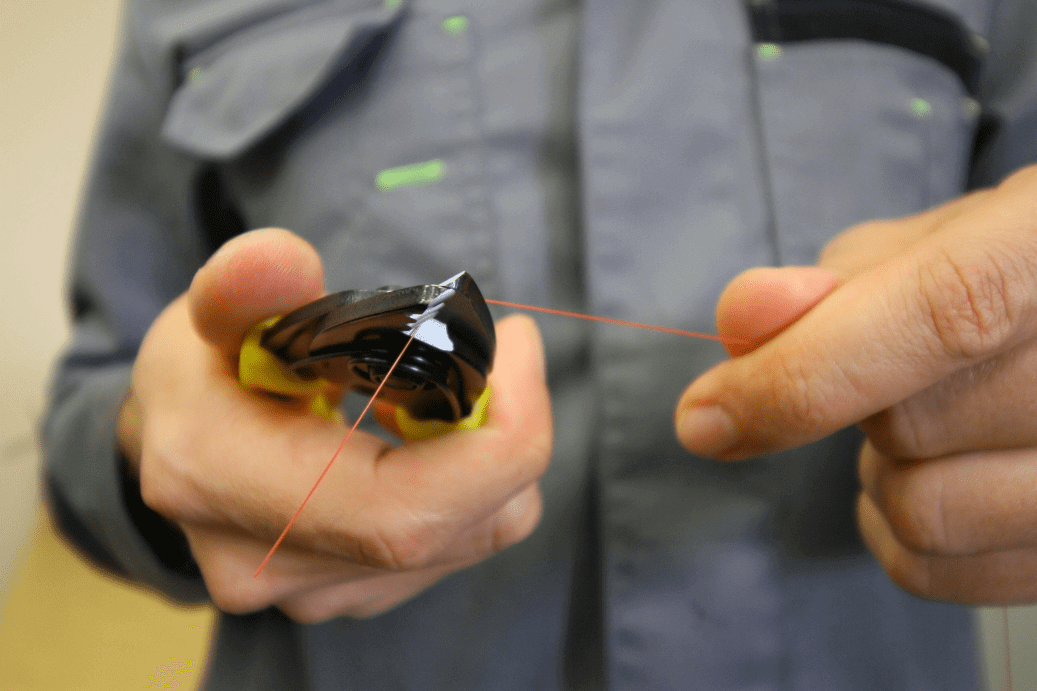

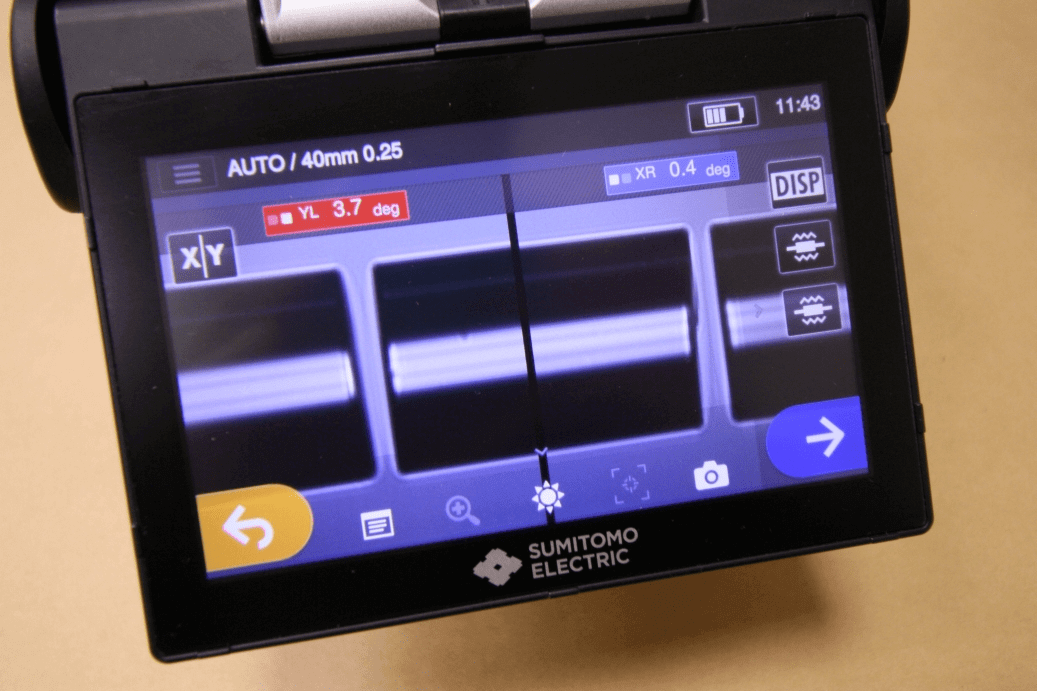

- Зачищенное ОВ помещается в прецизионный скалыватель для получения скола. Основная задача скалывателя — получение ровной, максимально плоской поверхности торца ОВ, перпендикулярной к оси ОВ. При отклонении поверхности торца от перпендикуляра качество сварки может ухудшаться, поэтому сварочный аппарат контролирует величину углового отклонения и предупреждает, если превышена максимально допустимая величина (1,5°). На рис.11 показан порядок работы со скалывателем CT-50:

а)

б)

в)

Рис. 11. а) укладка подготовленного ОВ в канавку, край защитного покрытия должен стоять на отметке, соответствующей длине очищенного конца ОВ, которую хотим получить (достаточно 12–15 мм); б) закрытие крышки, в этот момент производится скол; в) после открытия крышки можем извлечь сколотое ОВ.

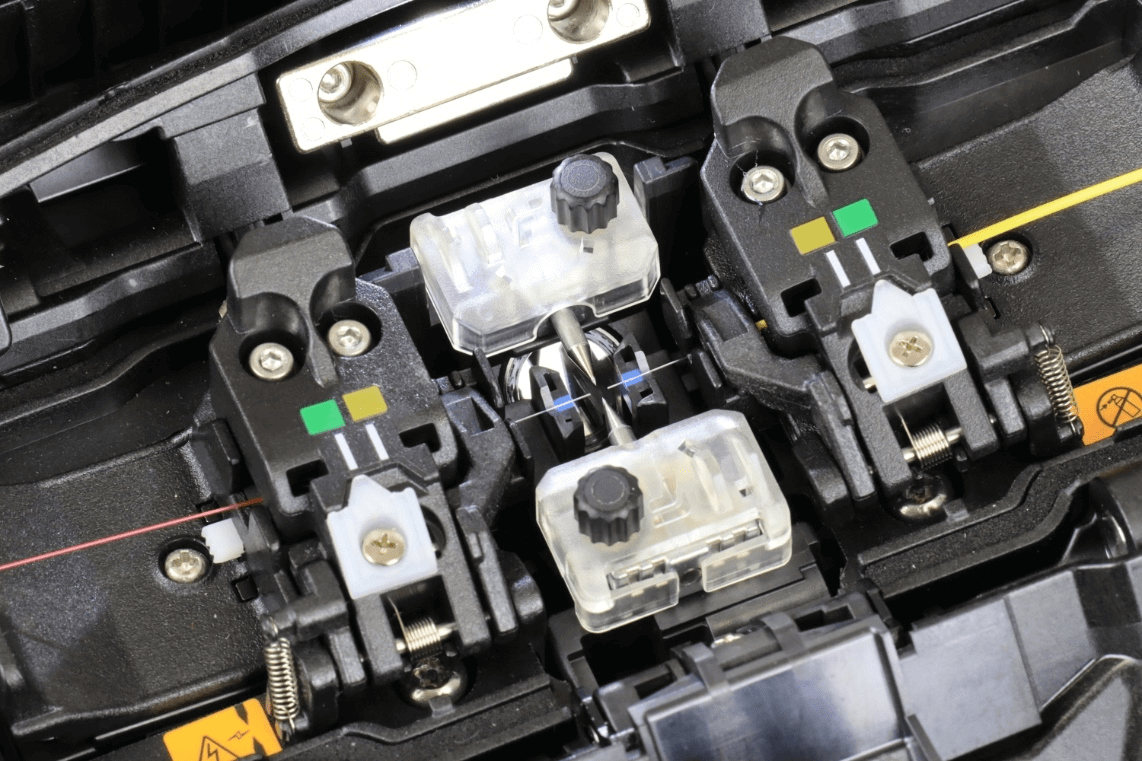

- Укладка сколотых ОВ в V-образные канавки и фиксация их прижимами. Важно! После того, как ОВ извлекается из скалывателя, концом ОВ нельзя прикасаться ни к каким поверхностям — это неизбежно приведет к налипанию микроскопических частиц пыли на конце ОВ, а это, в свою очередь, приведет к дефектам сварного шва! Торцы свариваемых ОВ должны оказаться примерно на расстоянии 1 мм от линии электродов, как это показано на рис.12:

Рис. 12. Волокна уложены в канавки, зафиксированы магнитными прижимами и готовы к сварке.

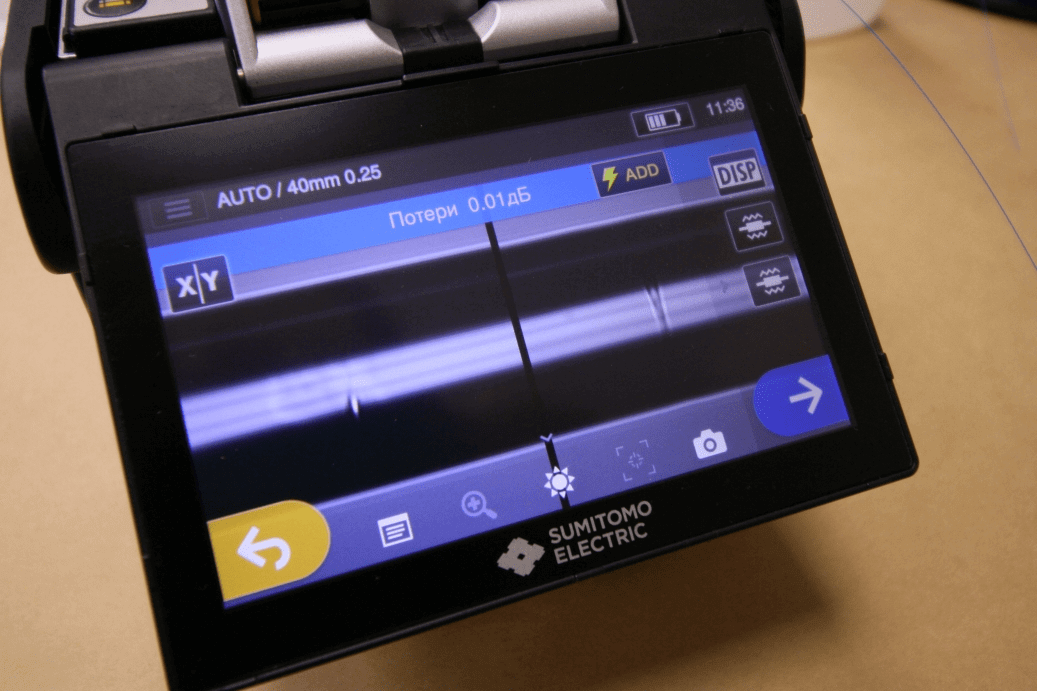

- После закрытия ветрозащитной крышки аппарата запускается цикл сварки. Производится юстировка ОВ. Аппарат автоматически определяет тип ОВ, подбирая оптимальный режим дуги. (Если аппарат не справился с задачей распознавания, работая в режиме AUTO, можно выставить в настройках режима тип волокна принудительно — SM, DSF, NZDSF и т. д., но это почти неактуально для современных сварочников, которые практически всегда правильно идентифицируют ОВ.) Аппарат производит несколько предварительных дуговых разрядов, цель которых сжигание частиц пыли и предварительный разогрев торцов. После чего генерируется основная, рабочая дуга и одновременное сближение ОВ. Процесс происходит очень быстро, буквально через секунду уже видим на экране результат — изображение сваренных ОВ. Также на экране можно увидеть оценочное значение потерь на получившемся соединении, которое подсчитывается аппаратом на основании анализа этого изображения. Важно помнить, что эта оценка делается приблизительно и не является результатом измерения! Её цель — дать повод монтажнику усомниться в качестве сварки или наоборот, подтвердить, что всё прошло хорошо. Обычно, хорошими считаются случаи, когда оцененные потери составляют 0,00-0,02 дБ. Если вы увидели значение потерь 0,03 — рекомендуется переварить.

- Аппарат проводит проверку механической прочности сварного соединения, растягивая сваренные ОВ с определенным усилием. Если стык не разрушается, аппарат признает сварку успешной и издает звуковой сигнал. Можно открыть ветрозащитную крышку (рис.13):

Рис.13. Открытая крышка сварочного аппарата после завершения сварки и успешного теста на разрыв.

- Сваренное ОВ извлекается из зажимов, на место стыка надвигается КДЗС. Важно! Гильза КДЗС должна располагаться так, чтобы место сварки оказалось ровно посередине. В таком положении ОВ с надвинутой гильзой переносятся оператором в нагревательную камеру. При закрытии крышки этой камеры автоматически начинается нагрев. При нагревании клеевая трубочка расплавляется, а внешняя сжимается и вынуждает клеевой расплав равномерно заполнять всё пространство вокруг места сварки.

- После охлаждения усаженной гильзы место стыка оказывается надёжно защищено застывшим клеем гильзы, усиленным армирующим стержнем. Важно! Необходимо дать остыть и полностью затвердеть клеевому расплаву, только после этого гильзу можно укладывать в сплайс-кассету. Если попытаться зафиксировать в ложементе сплайс-кассеты ещё горячую, неостывшую гильзу, она деформируется и передавит сварной стык, когда застынет. Это неизбежно приведет к потерям.

В качестве наглядного примера сварочных работ можно посмотреть видеоролик, в котором наши эксперты проводят сварку 216 волокон:

Частые ошибки при сварке ОВ

Изучив инструкцию к сварочному аппарату, прочитав эту статью, можно смело приступать к сварочным работам. Получится ли? Если есть голова на плечах, руки растут из правильного места и инструкции соблюдаются… Почему же нет, конечно, получится! Но это утверждение справедливо на столько, на сколько будет справедливо и обратное — без ошибок не обойдётся. Более того, сообщим вам досадный факт — они будут случаться регулярно и на протяжении какого-то времени. Некоторые монтажники совершают некоторые ошибки, даже не подозревая, что это ошибки.

Всё дело в том, что предвидеть и предотвратить все возможные нежелательные ситуации при работе с оптическим волокном, пожалуй, невозможно — ибо каждый монтажник может ошибаться по-новому, как до него никто ранее не делал.

Рассмотрим несколько вариантов распространённых ошибок и прокомментируем их.

- Некоторые монтажники упорно не желают держать правильно стриппер во время снятия акрилового покрытия. Смотрим на рис.14, рис.15 и рис.16:

Рис.14. Не следует держать стриппер под сильным наклоном к направлению зачистки — волокно испытывает локальные изгибы и может получить микроповреждения.

Рис.15. Так ещё хуже!

Рис.16. А вот так — правильно.

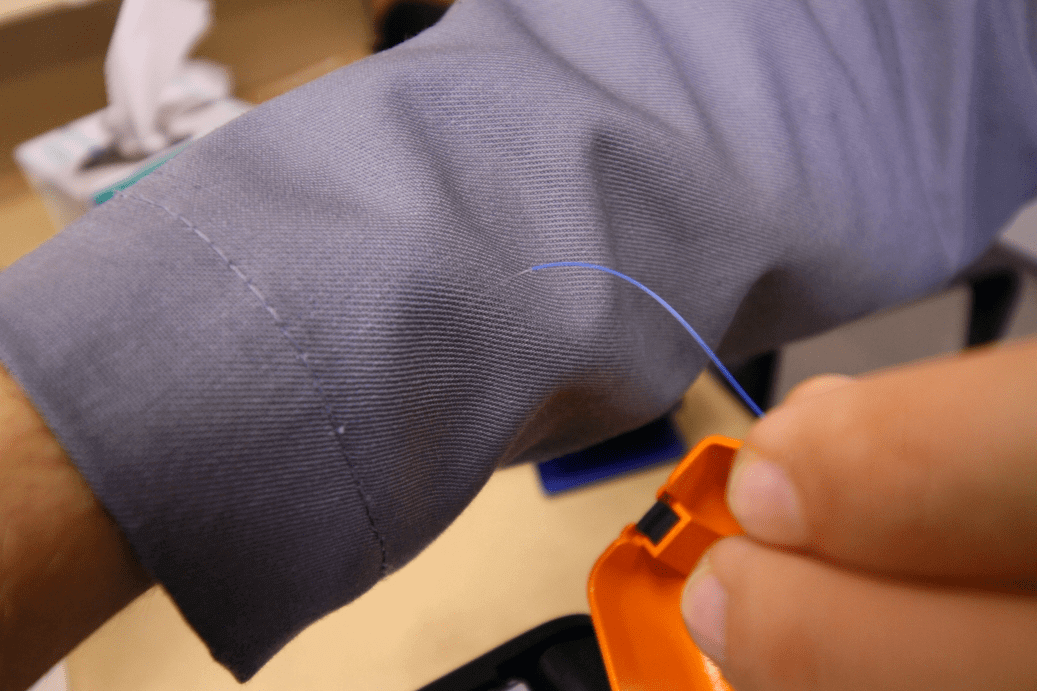

- Если небрежно обращаться со сколотым волокном и поступить так, как показано на рис.17, то при укладке в аппарат увидим такую картинку как на рис.18. А результат сварки будет как на рис.19:

Рис.17. Случайно ткнули сколотым волокном в одежду… Или не случайно?

Рис.18. Случайно или нет, уже не важно. Важно, что на таком волокне налипнет грязь.

Рис.19. Если сварку всё-таки сделать, результат будет гарантированно удручающим. И пусть вас не обнадёживает «оценка» в 0,01 дБ. Это брак!

- Иногда на экране можно увидеть такую картинку, как на рис.20. Угол скола 3,7°! Аппарат возмущенно сигнализирует, выделяя это обстоятельство красным цветом. Собственно, ошибки здесь нет, такая ситуация рано или поздно может случиться — как правило, это означает, что затупилось лезвие скалывателя. Ошибкой же будет решение проигнорировать предупреждение о плохом сколе и всё-таки произвести сварку. Мы не стали.

Рис.20. Угол скола никуда не годится. Если сделать сварку с таким сколом — жди потерь.

- Грубая ошибка — усаженная гильза не закрывает край буферного покрытия (то же самое справедливо и для акрилового покрытия). Прочность волокна вблизи стыка снижается. См. рис.21:

Рис.21. Гильза съехала в сторону во время укладки в нагреватель. Так нельзя!

- И совсем уж дилетантский вариант — не успевшую остыть гильзу установили в сплайс-кассету. См. рис.22. Раздавить горячую термоусадку ничего не стоит. А вместе с ней и волокно внутри!

Рис.22. Сплющили.

Как избежать такого и всякого другого безобразия в своей дальнейшей работе? Ответ прост — только опыт практической работы даст вам уверенность и приучит к аккуратности.

А первые шаги в этом направлении вполне успешно вы можете сделать на занятиях по монтажу в Учебном Центре «ВОЛС.Эксперт». В присутствии преподавателей вы сможете сразу же замечать свои ошибки, а самое главное — научиться их не совершать!

Разварка волокон в оптической муфте и кроссе

Все сварочные работы можно разделить на два основных вида: создание сварных соединений в кроссе и создание сварных соединений в муфте. Вся работа со сварочным аппаратом в обоих случаях практически идентична и совпадает с разобранными выше рекомендациями. Однако есть свои нюансы.

При монтаже кроссов обычно (но не всегда) все вводимые кабели целиком свариваются с пигтейлами (pig-tail – «поросячий хвост», оптический шнур с установленным на одном конце коннектором), установленными в оптических портах. Таким образом, каждое волокно идёт на свой порт. Назначение оптического кросса — дать возможность коммутации и подключения к активному оборудованию.

В муфтах сваривают волокна двух или более кабелей между собой. Схемы разварки муфт могут быть совершенно разными: от самых простых соединительных, когда между собой поволоконно соединяются два магистральных кабеля до сложных разветвительных муфт, установленных в колодцах городской канализации в центре города — а там в муфте могут соединяться и 6, и 8, и 10 кабелей! Муфты служат для размещения неразъёмных соединений.

Одним из очень полезных онлайн-инструментов на нашем сайте является конфигуратор, с помощью которого можно генерировать схемы разварок ОВ в муфте (максимум 4 кабеля): достаточно указать марки всех кабелей, которые соединяем в муфте, указать, какое ОВ с каким надо соединить, и получим удобную красивую схему с учётом цветовой кодировки ОВ в формате PDF.

Ознакомиться с процессом монтажа оптических муфт подробней можно в отдельной статье.

Напоследок дадим небольшую универсальную рекомендацию, которую получают от слушатели наших курсов — соблюдайте культуру монтажа! Неизвестно, придётся ли ещё раз вскрывать смонтированные вами кросс или муфту. Качественных вам сварок!