Введение

Оптический кабель – сложный технический продукт, обладающий значительным количеством параметров и характеристик, требования к которым определяются условиями проекта. Для того, чтобы выбрать кабель, полностью отвечающий потребностям Заказчика, крайне важно сравнивать количественные и качественные показатели в полном объеме и с единым подходом. К сожалению, достаточно часто встречаются случаи закупки оптического кабеля лишь по представленным в счете маркировкам, под которыми может скрываться все что угодно. Даже если предоставляется некая дополнительная информация в виде спецификаций, то зачастую они содержат лишь скупые основные сведения, без однозначных количественных показателей, это может стать причиной экономии на поставляемом кабеле за счет снижения качества и надежности

«Читаем спецификацию»

Для того, чтобы не покупать «кота в мешке», необходимо запросить у Поставщика детальную спецификацию. Она должна содержать полную информацию об оптическом кабеле и позволять однозначно идентифицировать соответствие всем требованиям, предъявляемым проектом и условиями применения.

Необходимые элементы спецификации:

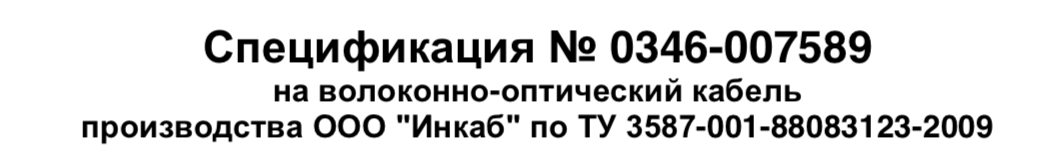

- Идентификационный номер или артикул

Должен полностью соответствовать номеру/артикулу в договоре на поставку.

Этот номер позволяет однозначно идентифицировать именно тот продукт, который Клиент желает приобрести.

- Указание производителя и номера технических условий (ТУ)

Если производитель и номер технических условий в спецификации не указан, то Клиент может столкнуться с ситуацией, когда оптический кабель заказывается у российской фирмы, а производится он будет где-нибудь в Китае на безымянном заводе.

Рис 1. Пример заголовка спецификации с указанием артикула и ТУ

- Марка кабеля

В отличие от большинства типов электрических кабелей, оптические кабели не имеют унифицированной маркировки. Одна и та же конструкция у разных Поставщиков может иметь совершенно различную маркировку, в которой легко запутаться. Сайт Vols.Expert имеет собственный конфигуратор по расшифровке маркировок кабелей различных производителей. По первым буквам маркировки можно определить Завод-производитель, а также применяемую систему маркировки с описанием всех символов. Таким образом, заполнив все необходимые поля, можно менее чем за минуту получить полную информацию о конструкции и характеристиках кабеля, а также подобрать аналог.

Важно понимать, что при подборе аналога у других производителей по маркировке, все остальные характеристики кабеля должны быть, как минимум, не хуже предлагаемого «оригинала». Распространены случаи, когда вместо определенной марки известных Заводов поставщики предлагают «аналоги», отличающиеся, к примеру, меньшим числом элементов в скрутке, типом упрочняющих нитей, отсутствием промежуточной оболочки и т.п. Все эти ухищрения позволяют предлагать тот же оптический кабель по назначению, но дешевле за счет заведомо менее надежной конструкции, худших материалов и т. п.

Также в спецификации должна быть приведена расшифровка маркировки для того, чтобы исключить различное её толкование между Производителем и Потребителем. Каждый символ маркировки должен иметь описание, позволяющее установить соответствие предлагаемой конструкции.

- Назначение кабеля

Данный раздел должен содержать сведения о том, в каких условиях можно применять кабель. Можно ли его подвешивать, прокладывать в земле и т.п.

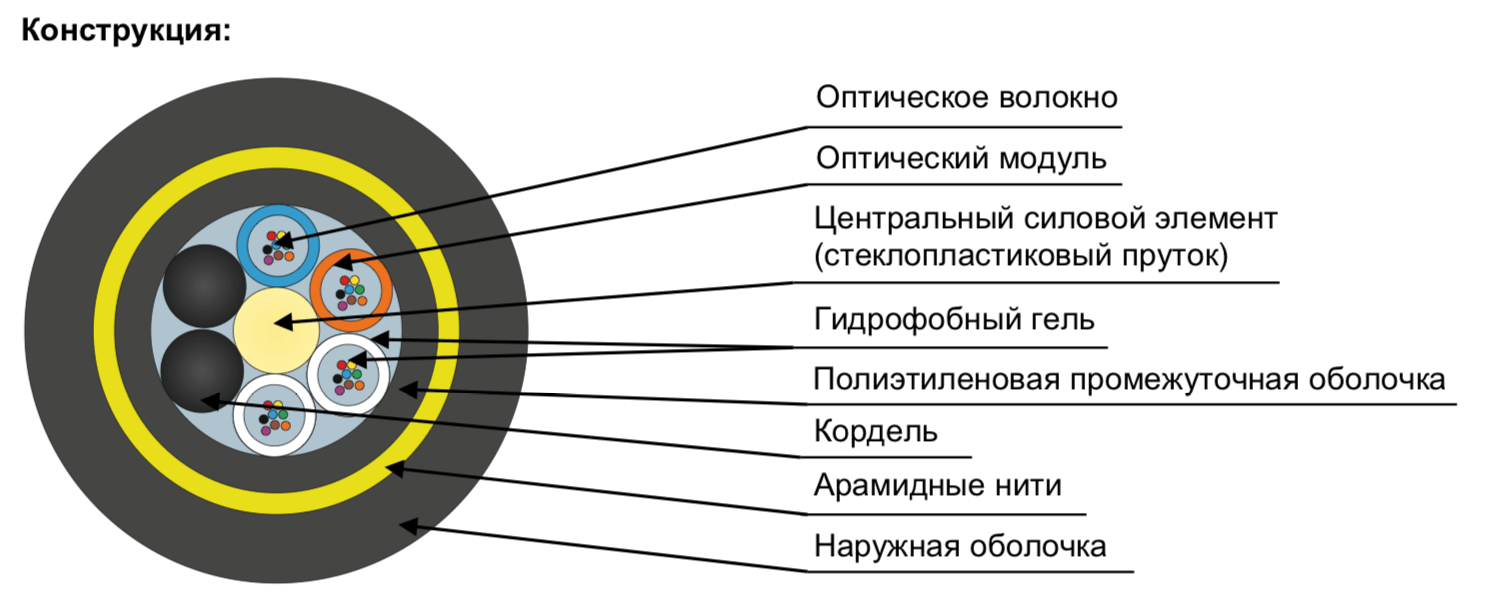

- Конструкция

Обязательно наличие рисунка в виде поперечного сечения кабеля с указанием всех конструктивных элементов. Данная информация позволяет однозначно определить, например, какой тип водоблокирующих элементов применяется: гидрофобный гель или нити, тип защитных элементов и другие конструктивные особенности. В результате Потребитель не получит «сюрпризов» в виде оптического кабеля той же марки, но с центральным оптическим модулем, вместо скрутки оптических модулей вокруг центрального стеклопластикового прутка, что дешевле, но может совершенно не соответствовать ожиданиям.

Рис. 2. Пример подробной конструкции в виде поперечного сечения

- Цветовая идентификация волокон и модулей

Как и для марок оптического кабеля, не существует единого стандарта для кодировки оптических волокон и оптических модулей. Наличие этой информации в спецификации позволяет, с одной стороны, использовать её в проектной документации для составления схем, с другой стороны, при закупке удостовериться, что цвета соответствуют запроектированным. Отличие кодировки в проекте и на практике приводит к резкому увеличению временных затрат при монтаже, приходится составлять новые схемы, ошибки при этом практически неизбежны.

Рис 3.Пример цветовой идентификации

- Характеристики

Спецификация должна иметь однозначную информацию о диаметре и весе оптического кабеля. Во-первых, диаметр – крайне важная характеристика для подвесных кабелей, а также, предназначенных для задувки в трубы. Для подвесных кабелей на основе диаметра подбираются соответствующие зажимы. Во-вторых, точное указание диаметра позволяет Потребителю на этапе входного контроля проверить соответствие и убедиться, что Производитель не сэкономил на материалах, например, за счет толщины оболочки. В связи с этим следует с подозрением относиться к тем спецификациям, в которых данная информация не предоставляется вовсе или указываются не точные значения, а диапазон диаметров и веса кабеля. Кроме того, для подвесных кабелей обязательно указание модулей упругости при растяжении (начальный, конечный, вытяжки), прочности на разрыв, а также температурного коэффициента линейного растяжения. Эти характеристики позволяют проводить соответствующие расчеты тяжений и стрел провеса при проектировании, а также подбирать соответствующую арматуру. В то же время при закупке это позволит убедиться, что запрашиваемый кабель полностью соответствует проектному и при эксплуатации не возникнет ситуаций, когда кабель не будет выдерживать габариты в пересечениях, например, над дорогой. Если такая информация для подвесных кабелей не представлена в спецификации, то должны возникать соответствующие вопросы о том, что Производитель может безнаказанно занизить модули упругости в конкретных партиях за счет экономии на арамидных нитях. А это, в свою очередь, позволяет резко уменьшить себестоимость и повысить коммерческую привлекательность своего кабеля в ущерб качеству. Если диаметр кабеля Потребителю можно проверить простым штангенциркулем при приемке, то проверка соответствия модулей упругости потребует отправки в специальные независимые и аккредитованные лаборатории, либо личного присутствия и проведения соответствующих испытаний в Заводских испытательных центрах. Для больших проектов или долгосрочных контрактов это выглядит целесообразным, т.к. позволяет убедиться в надежности и честности Производителя.

Рис. 4. Пример нечеткой информации о диаметре и весе кабеля.

- Параметры оптического волокна

В спецификации, как минимум, должно быть указано, какой рекомендации МСЭ-Т (стандарту) соответствует оптическое волокно. Более подробные характеристики приводятся, как правило, если конкретное применяемое волокно превосходит стандарты, в частности по уровню затухания оптического сигнала. Информация о производителе волокна также является дополнительным плюсом, т.к. Потребитель получает конкретное известное волокно, а не возможную «сборную солянку» или волокно сомнительного происхождения.

- Технические параметры.

Это одна из самых важных частей спецификации, в которой кроется множество нюансов.

В ней указывается стойкость оптического кабеля к различным механическим и климатическим воздействиям, что определяет надежность оптического кабеля в эксплуатации.

Растяжение

Наиболее важный параметр – стойкость к растягивающим усилиям. К сожалению, в различной нормативной документации отсутствуют однозначные и корректные определения этой величины. Классически считается, что оптический кабель стоек к указанной величине растягивающей нагрузки, если отсутствуют физические повреждения кабеля и прирост затухания не превышает 0,05 дБ или погрешности измерения прибора. Однако различные детали могут оказывать существенное влияние на результаты испытаний. Например, длина растягиваемого участка, скорость растяжение, число циклов растяжения, время воздействия максимальной нагрузки, число измеряемых волокон (все или только выборочно) и т.п. Очевидно, что кабель, который может выдерживать под нагрузкой несколько часов является более надежным, чем тот, который подвергается воздействию 1 минуту. Несмотря на то, что в спецификациях обоих кабелей указана одинаковая величина стойкости к растягивающим усилиям.

Также чрезвычайно важно нормировать максимальное удлинение кабеля при растягивающей нагрузке (через указание соответствующих модулей упругости), но самым главным критерием является показатель удлинения волокна при максимальной нагрузке. Абсолютно безопасным удлинением волокна внутри кабеля является величина 0,2%. При таком удлинении вероятность его обрыва в течение всего срока службы в 25 лет равна нулю. При превышении данной величины существует вероятность обрыва с течением времени. На поверхности волокна могут образовываться микротрещины, которые в дальнейшем будут расти вплоть до полного обрыва. Вероятность обрыва является сложной зависимостью от длины волокна, величины удлинения и времени воздействия и описана в соответствующих статьях производителей волокна. Допустимо относительно безопасное удлинение волокна на величины до 0,30-0,36% при краткосрочно возникающих нагрузках, например, при гололеде или при монтаже кабеля с фиксированным временем воздействия этих нагрузок.

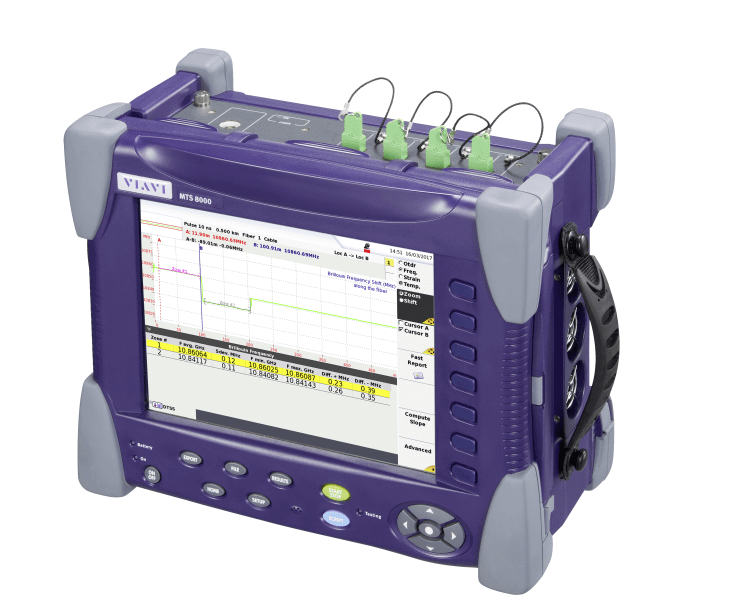

Получается следующая картина: если допустить удлинение волокна до 0,8% при максимальной нагрузке, то при испытании на растяжение прирост затухания может не произойти, т.к. линейное удлинение волокна практически не приводит к росту затухания оптического сигнала. Формально кабель будет соответствовать заявленной нагрузке. Однако настоящие проблемы возникнут у эксплуатирующей организации, причем с большой долей вероятности уже после гарантийного периода. Возникшая максимальная нагрузка при гололеде не приведет к обрыву волокна или кабеля и росту затухания. Во время и после воздействия гололеда кабель продолжит исправно функционировать. Но появившиеся на волокне микротрещины будут постепенно расти, что, возможно, лишь через несколько лет приведет к нарастающим случаям обрыва в линии. При этом Потребитель никак не сможет связать эти события между собой. Получается, что при одинаковой указанной стойкости к растягивающим нагрузкам, конструкция кабеля, которая предполагает удлинение волокна внутри кабеля не более 0,2% является гораздо более надежной, чем конструкция кабеля с более высоким показателем удлинения волокна. Для того, чтобы ограничить удлинение волокна внутри кабеля необходимо применять больше упрочняющих элементов, например, арамидных нитей, а это сказывается на себестоимости кабеля. И наоборот, если допускать большее удлинение волокна, то арамидных нитей можно использовать меньше, существенно уменьшив стоимость материалов и предлагая более экономичную конструкцию на рынке. Указывать при этом такую же растягивающую нагрузку, как и у зарекомендовавших себя Производителей, в ущерб надежности, которую Потребителям сложно проверить и измерить. Удлинение волокна внутри кабеля при растягивающих нагрузках проверяется с помощью специальных приборов, например, бриллюэновских рефлектометров. Такие измерения проводятся, как правило, в заводских или независимых лабораториях. Сегодня все больше операторов связи планируют приобретение таких приборов или проводят дополнительные испытания выборочной партии. Это позволяет исключить ценовую конкуренцию между Производителями за счет скрытой меньшей надежности.

Рис. 5. Бриллюэновский рефлектометр для контроля удлинения волокна в кабеле

Раздавливание

Следующий по важности параметр – стойкость к раздавливающим усилиям.

Минимальные требования указаны в «Правилах применения оптических кабелей…», утвержденных Приказом №47 от 19.04.2006. Конечно же, данные Правила уже в значительной степени потеряли актуальность в виду новых разработок, за которыми не поспевают нормативные акты. В мире все более широкое распространение получают, например, микрокабели для задувки в защитные полиэтиленовые трубы, которые имеют минимальные габаритные размеры. Например, кабель на 96 оптических волокон может иметь внешний диаметр всего 6 мм! По сути, это сплошной пучок волокон, разделенный на микромодули и в тонкой оболочке. Такие кабели не могут обеспечивать минимальные требования Минсвязи по стойкости к раздавливанию в 0,3 кН/см, да и не нуждаются в таких показателях, т.к. надежно защищены специальной полиэтиленовой трубой в кабельной канализации. Однако из-за наличия таких требований они не могут найти применение на сетях связи Российской Федерации. Классическое испытание на стойкость к раздавливающим нагрузкам подразумевает отсутствие прироста затуханий оптического волокна во время воздействия нагрузки. Зачастую можно встретить спецификации на оптический кабель, особенно импортного производства, где указана явно завышенная стойкость к раздавливающим нагрузкам. Детальное рассмотрение спецификации и получаемые разъяснения от Производителей показывают, что измерение прироста затухания производится только после воздействия. Это приводит к тому, что Потребители ориентируясь на такие спецификации, могут предъявлять повышенные технические требования ко всем Поставщикам, без указания деталей испытания. Т.е. Поставщик, указавший завышенную стойкость, получает преимущество и формальное соответствие требованиям Конкурса, в отличие от Поставщика, с таким же оптическим кабелем, но ориентирующемся на классическую трактовку стойкости к раздавливающим усилиям. Дополнительно встречаются многочисленные ошибки, как в технических требованиях к поставке, так и в самих спецификациях, когда указывают или сравнивают между собой стойкость в кН/см, имея в виду на «10 см» и т.п. Только используя сопоставимые величины и условия испытаний можно однозначно и технически грамотно сравнить несколько производителей и их конструкции между собой. В иных случаях это приводит к ложным выводам и использованию даже менее надежных конструкций, несмотря на формально более лучшие характеристики.

Стойкость к динамическим изгибам, осевым закручиваниям и удару

Это менее значимые характеристики в сравнении с первыми двумя. Однако и здесь могут быть свои «подводные камни». Согласно вышеупомянутым «Правилам…», изгибы проводятся с радиусом не более 20-кратного внешнего диаметра кабеля. Но современные технологии производства и используемые материалы допускают изгибы кабеля и с радиусом равным 15 внешним диаметрам, и они являются более надежными в эксплуатации. А отдельные типы кабелей, например, для внутренней прокладки, требуют выдерживания еще меньшего радиуса изгиба: 10 и менее. Поэтому имеет смысл предъявлять, при необходимости, более жесткие требования и учитывать их при анализе спецификаций.

Осевые закручивания, как правило, проводятся на длине 4 м на угол 360 градусов.

Минимальная стойкость к удару, также регламентируется «Правилами…», однако реальные получаемые значения в значительной степени зависят от радиуса закругления поверхности, которая производит удар по оптическому кабелю. Более плоская ударная поверхность наносит меньшие повреждения и, соответственно, получаемые значения стойкости к удару оказываются выше. И наоборот: полусфера с маленьким радиусом закругления (к примеру, 5 мм) производит более жесткий удар при одной и той же энергии удара, поэтому и значения стойкости получаются ниже. В связи с этим, всегда необходимо уточнять и сопоставлять единые условия испытаний. Потому что, рассматривая одну и ту же конструкцию подвесного кабеля от двух разных производителей, можно увидеть совершенно различные значения: 5 и 30 Дж. Определены они при разных условиях проведения испытаний. В одном случае радиус закругления ударной поверхности был 5 мм, а в другом случае 300 мм. И хотя конструкции идентичны, Потребитель может ошибочно исключить из рассмотрения Поставщика с указанным меньшим значением только из-за того, что произвел некорректное сравнение стойкости, определенной при разных условиях: более жестких и менее жестких.

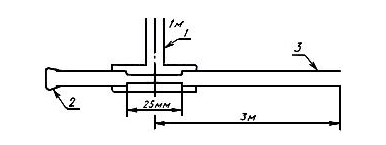

Водонепроницаемость

В данном случае также необходимо обращать внимание на метод проведения испытания. Существуют два способа: F5A – когда вода поступает через снятую оболочку кабеля и метод F5B – когда вода поступает в торец кабеля. Считается, что метод F5B более сложный.

Рис. 6. Испытание на водонепроницаемость по методу F5A

Стойкость к повышенной и пониженной температуре

Как правило, в спецификации указан лишь диапазон рабочих температур. Однако методики, по которым определяется стойкость, также могут значительно отличаться. Стандарт также содержит противоречивые сведения на этот счет. Например, указано, что кабель должен помещаться в климатическую камеру в виде нестянутой бухты или на катушке. Однако, в последующих абзацах упомянуто, что условия должны быть наиболее близкими к условиям нормальной эксплуатации. При этом при эксплуатации кабель, как правило, представляет собой прямую линию, в том числе и при подвесе. В стандарте прямо указано, что условия подготовки образца, тип и материал носителя, диаметр бухты или катушки являются основными влияющими параметрами. Также немаловажным фактором является количество проводимых циклов смены температуры и длительность воздействия экстремальных температур. Т.е. при одинаковых заявленных рабочих температурах, образец одного производителя по спецификации сможет выдержать лишь один цикл с небольшим количеством часов воздействия, а образец другого производителя сможет выдержать несколько циклов с длительной выдержкой по температуре.

Прочие параметры

Существуют ряд других воздействий, которые должен выдерживать кабель, такие как стойкость к атмосферным осадкам, соляному туману, солнечному излучению, грызунам. Они также имеют свои особенности, которые мы не будем рассматривать в рамках данной статьи.

Все вышеуказанные параметры могут отсутствовать в спецификациях, но обязательно должны быть перечислены в Технических Условиях (ТУ) Завода-изготовителя. Однако в подавляющем большинстве случаев эти ТУ не предоставляются Заказчику и на них нет возможности ориентироваться. Более того, возможны случаи, когда в документацию добавляются приписки, что по согласованию с Заказчиком возможны изменения и отступления. При этом нечеткие спецификации как раз позволяют трактовать параметры в удобную сторону. Поэтому только полные и всеобъемлющие спецификации, предоставляемые Заказчику, позволяют избежать двойных трактовок и возникновения спорных ситуаций.

- Информация о сертификатах

Спецификация должна содержать сведения о наличии сертификатов на данный вид оптического кабеля с указанием их номеров.

Важные нюансы, которые касаются оптического кабеля, заключаются в следующем:

– оптический кабель не подлежит обязательной сертификации и должен иметь Декларацию о соответствии вышеупомянутым «Правилам применения оптических кабелей…», которая регистрируется в установленном порядке в Федеральном Агентстве Связи.

– оптический кабель не требует наличия санитарно-эпидемиологического заключения

– оптический кабель не требует наличия разрешения от Ростехнадзора на применение в опасных производственных объектах

– оптический кабель не требует наличия сертификатов ТР ТС по следующим регламентам «Электромагнитная совместимость технических средств», «О безопасности низковольтного оборудования», «О безопасности оборудования для работы во взрывоопасных средах» в связи с тем, что на категорию «оптический кабель» требования этих регламентов не распространяются.

– оптический кабель, не распространяющий горение, должен иметь сертификат о соответствии требованиям Технического регламента о требованиях пожарной безопасности и ГОСТ 31565-2012. Стоит обращать внимание на количество указанных марок в подобных сертификатах. Наличие большого количества марок может свидетельствовать о том, что результаты испытаний одной марки распространены на весь ассортимент кабельной продукции, что может не соответствовать фактической пожаробезопасности отдельных марок кабеля.

– подвесной оптический кабель, применяющийся на объектах ПАО «Россети», должен пройти аттестацию и иметь соответствующее Заключение аттестационной комиссии.

– оптический кабель может иметь дополнительные сертификаты, например, на соответствие в различных системах, таких как «Военный регистр», «Газпромсерт», «Морской регистр» и др., что является дополнительным положительным фактором. Однако наличие данных сертификатов требуется лишь в соответствующих сферах применения, для общих они не являются обязательными.

Как составить технические требования к кабелю

Вышеизложенные необходимые элементы спецификации позволяют сформировать Заказчику соответствующие технические требования к кабелю. Необходимо включать в документ все разделы и однозначно прописывать численные значения и методы испытаний. Только такой подход позволяет получить предложения от Поставщиков идентичные по техническим характеристикам и требованиям. Любые неоднозначности и отсутствие требований могут быть истолкованы различным образом. Это приведет к тому, что Заказчику могут быть предложены конструкции, формально соответствующие заявленным техническим требованиям, но совершенно различные по уровню качества и надежности.

Проверка выполнения технических требований

Следующим этапом после формального анализа соответствия предлагаемой спецификации заявленным техническим требованиям, должен быть выбор поставщика и дальнейший контроль соблюдения этих требований в поставляемой продукции.

Здесь возможны два варианта:

– приемо-сдаточные и выборочные типовые испытания у Производителя в присутствии Заказчика

– испытания выборочных длин в независимой лаборатории. Наибольшим опытом и возможностями такого рода испытаний обладает Испытательный центр «ОптикЭнерго» в г. Саранске.

Оба этих варианта обеспечивают соответствие фактически поставляемого оптического кабеля заявленным в спецификациях техническим требованиям. К сожалению, по ряду причин, данный этап крайне редко применяется Заказчиком. Таким образом, недобросовестные Поставщики могут в спецификациях указывать недостоверные данные, формально соответствующие предъявляемым требования, осознавая, что никакой ответственности за это не понесут. Как правило, в таких случаях логика направлена на то, что за гарантийный период вопросов к кабелю у Заказчика не возникнет.

Экспертиза

В случаях, когда Заказчиком не проводилась проверка выполнения технических требований посредством соответствующих испытаний или такая проверка была успешно проведена, но кабель все равно вышел из строя в период эксплуатации, рекомендуется проведение независимой экспертизы. При этом экспертная организация:

– проводит всесторонний анализ проектной и рабочей документации на предмет правильности её составления и правильности подбора комплектующих для последующего строительства

– выезжает на место и осматривает поврежденную линию связи

– проводит визуальную оценку качества выполненных монтажных работ

– проводит анализ примененных материалов, указанных в проектной документации.

– проводит осмотр поврежденного ОК, демонтированного с линии, в том числе с испытанием материалов в независимых аккредитованных лабораториях

– выдает соответствующее экспертное заключение.

Таким образом Заказчик получает полную информацию о причинах повреждения линии связи, что позволяет ему установить соответствие или несоответствие оптического кабеля тем требованиям, которые к нему предъявляются.

Соответствующим штатом экспертов и опытом проведения подобных экспертиз обладает Центр технических компетенций «ВОЛС.Эксперт»

Выводы

С целью корректного неценового сравнения конструкций оптического кабеля различных Поставщиков необходимо требовать предоставление подробных и полных спецификаций. В случае отсутствия в спецификации ряда показателей и информации о методах испытаний необходимо запрашивать уточнения.

При формировании технических требований к кабелю необходима детальная их проработка с указанием всех качественных и количественных показателей и методов, влияющих на надежность и долговечность закупаемого кабеля.

Рекомендуется проведение регулярных выборочных испытаний в присутствии Заказчика, либо в независимой лаборатории с целью подтверждения декларируемых Поставщиком характеристик.

В случае возникновения аварийных ситуаций на эксплуатируемой волоконно-оптической линии связи, при подозрении на качество поставленного кабеля, возможно проведение независимой экспертизы с целью выявления истинных причин.